در دنیای صنعتی امروز، کوره زغال نقش حیاتی در بسیاری از فرآیندهای تولیدی و صنعتی ایفا میکند. این کورهها که در دماهای بسیار بالا کار میکنند، نیازمند محافظت ویژهای هستند تا بتوانند عملکرد بهینه و ایمنی لازم را داشته باشند. در این میان، پوششهای حفاظتی برای کوره صنعتی زغال به عنوان یکی از مهمترین اجزای این سیستمها شناخته میشوند. این پوششها نه تنها از ساختار کوره در برابر حرارت شدید و فرسایش محافظت میکنند، بلکه نقش مهمی در بهبود کارایی انرژی و افزایش طول عمر تجهیزات دارند. در این مقاله جامع، قصد داریم به بررسی دقیق انواع پوششهای حفاظتی برای کورههای زغال، مزایای استفاده از آنها، نحوه انتخاب مناسبترین پوشش و نکات مهم در نگهداری و نصب این پوششها بپردازیم. با ما همراه باشید تا با درک عمیقتر از اهمیت این پوششها، بتوانید تصمیمات آگاهانهتری در زمینه بهبود عملکرد و ایمنی کورههای زغال خود اتخاذ کنید.

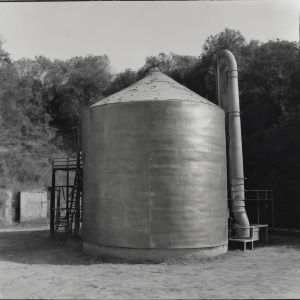

پوششهای حفاظتی کورههای زغال

اهمیت پوششهای حفاظتی در کورههای زغال

کورههای زغال در محیطهای صنعتی با چالشهای متعددی روبرو هستند. دمای بالا، فشار زیاد و مواد خورنده از جمله عواملی هستند که میتوانند به سرعت باعث فرسایش و آسیب به ساختار کوره شوند. در این شرایط، پوششهای حفاظتی نقش حیاتی در حفظ یکپارچگی و کارایی کوره ایفا میکنند. این پوششها با ایجاد یک لایه محافظ بین محیط داخلی پرتنش کوره و بدنه اصلی آن، عمر مفید تجهیزات را به طور قابل توجهی افزایش میدهند.

علاوه بر محافظت فیزیکی، پوششهای حفاظتی در بهبود عملکرد حرارتی کوره نیز نقش مهمی دارند. با کاهش اتلاف حرارتی، این پوششها به افزایش بازده انرژی کمک میکنند که در نهایت منجر به کاهش هزینههای عملیاتی و بهبود بهرهوری میشود. همچنین، استفاده از پوششهای مناسب میتواند خطرات ایمنی مرتبط با دمای بالای سطوح خارجی کوره را کاهش دهد و محیط کاری امنتری را برای کارکنان فراهم کند.

انواع پوششهای حفاظتی برای کورههای زغال

1. پوششهای نسوز سرامیکی: این نوع پوششها از مواد سرامیکی با مقاومت حرارتی بالا ساخته شدهاند. آنها قادرند دماهای بسیار بالا را تحمل کنند و در برابر شوک حرارتی مقاوم هستند. پوششهای نسوز سرامیکی معمولاً در لایههای مختلف اعمال میشوند تا حداکثر محافظت را تأمین کنند.

2. پوششهای فلزی مقاوم به حرارت: این پوششها از آلیاژهای خاص ساخته شدهاند که در برابر دمای بالا و خوردگی مقاومت بالایی دارند. آنها معمولاً برای محافظت از قسمتهای فلزی کوره استفاده میشوند و میتوانند عمر مفید تجهیزات را به طور قابل توجهی افزایش دهند.

3. پوششهای کامپوزیتی: ترکیبی از مواد مختلف مانند سرامیک، فلزات و پلیمرها هستند که خواص منحصر به فردی را ارائه میدهند. این پوششها میتوانند مقاومت حرارتی بالا را با مقاومت در برابر سایش و خوردگی ترکیب کنند.

4. پوششهای عایق حرارتی: این پوششها برای کاهش اتلاف حرارتی طراحی شدهاند و معمولاً از مواد متخلخل با هدایت حرارتی پایین ساخته میشوند. آنها نقش مهمی در بهبود کارایی انرژی کوره دارند.

5. پوششهای ضد سایش: در مناطقی از کوره که در معرض سایش شدید قرار دارند، مانند مناطق انتقال مواد، از این نوع پوششها استفاده میشود. آنها معمولاً از مواد سخت و مقاوم مانند کاربیدها ساخته میشوند.

مزایای استفاده از پوششهای حفاظتی در کورههای زغال

1. افزایش طول عمر تجهیزات: پوششهای حفاظتی با محافظت از سطوح کوره در برابر حرارت شدید، خوردگی و سایش، عمر مفید تجهیزات را به طور قابل توجهی افزایش میدهند. این امر منجر به کاهش هزینههای تعمیر و تعویض میشود.

2. بهبود کارایی انرژی: با کاهش اتلاف حرارتی، پوششهای حفاظتی به حفظ دمای داخلی کوره کمک میکنند. این امر باعث کاهش مصرف سوخت و بهبود بازده کلی سیستم میشود.

3. افزایش ایمنی: پوششهای مناسب میتوانند دمای سطوح خارجی کوره را کاهش دهند، که این امر خطر سوختگی برای کارکنان را کاهش میدهد. همچنین، با جلوگیری از نشت مواد داغ یا خطرناک، ایمنی محیط کار را بهبود میبخشند.

4. کاهش زمان خواب تجهیزات: با افزایش مقاومت سطوح در برابر آسیب، نیاز به تعمیرات و نگهداری مکرر کاهش مییابد. این امر باعث کاهش زمان خواب تجهیزات و افزایش بهرهوری میشود.

5. بهبود کیفیت محصول: در برخی فرآیندها، پوششهای حفاظتی میتوانند به حفظ دمای یکنواخت در سراسر کوره کمک کنند، که این امر منجر به بهبود کیفیت محصول نهایی میشود.

پوششهای حفاظتی کورههای زغال

نحوه انتخاب پوشش حفاظتی مناسب برای کوره زغال

انتخاب پوشش حفاظتی مناسب برای کوره زغال یک فرآیند پیچیده است که نیاز به در نظر گرفتن عوامل متعددی دارد. در ادامه، مهمترین نکاتی که باید در این فرآیند مورد توجه قرار گیرند را بررسی میکنیم:

1. شرایط عملیاتی کوره:

دمای کاری: باید پوششی انتخاب شود که قادر به تحمل حداکثر دمای عملیاتی کوره باشد.

فشار: در صورتی که کوره تحت فشار کار میکند، پوشش باید مقاومت کافی در برابر فشار را داشته باشد.

محیط شیمیایی: ترکیب مواد داخل کوره و گازهای حاصل از احتراق باید در انتخاب پوشش مقاوم به خوردگی مناسب در نظر گرفته شود.

2. نوع کاربرد کوره:

فرآیند تولید: نوع محصولی که در کوره تولید میشود میتواند بر انتخاب پوشش تأثیر بگذارد.

چرخه کاری: تعداد دفعات روشن و خاموش شدن کوره و مدت زمان هر چرخه کاری باید در نظر گرفته شود.

3. خواص فیزیکی و مکانیکی پوشش:

مقاومت در برابر شوک حرارتی: برای کورههایی که مکرراً روشن و خاموش میشوند، این ویژگی بسیار مهم است.

مقاومت سایشی: در مناطقی که مواد جامد در حال حرکت هستند، پوشش باید مقاومت سایشی بالایی داشته باشد.

چسبندگی به سطح زیرین: پوشش باید چسبندگی خوبی به سطح کوره داشته باشد تا در طول زمان جدا نشود.

4. عمر مفید و هزینه:

طول عمر مورد انتظار: پوششهای با کیفیت بالاتر معمولاً گرانتر هستند اما عمر طولانیتری دارند.

هزینههای نصب و نگهداری: علاوه بر هزینه اولیه، باید هزینههای نصب و نگهداری نیز در نظر گرفته شود.

5. الزامات قانونی و استانداردها:

استانداردهای صنعتی: پوشش انتخابی باید با استانداردهای مربوط به صنعت مورد نظر مطابقت داشته باشد.

مقررات زیست محیطی: در برخی موارد، ممکن است نیاز به استفاده از پوششهایی باشد که انتشار آلایندهها را کاهش میدهند.

6. سازگاری با سایر اجزای کوره:

اثر بر عملکرد سنسورها: پوشش نباید در عملکرد سنسورهای دما یا فشار اختلال ایجاد کند.

تأثیر بر سیستمهای کنترل: باید اطمینان حاصل شود که پوشش با سیستمهای کنترل کوره سازگار است.

7. قابلیت تعمیر و نگهداری:

سهولت تعمیر: امکان تعمیر موضعی پوشش در صورت آسیب دیدگی جزئی باید در نظر گرفته شود.

دسترسی برای بازرسی: پوشش نباید مانع از بازرسیهای دورهای کوره شود.

پوششهای حفاظتی کورههای زغال

نکات مهم در نصب و نگهداری پوششهای حفاظتی کورههای زغال

نصب و نگهداری صحیح پوششهای حفاظتی نقش کلیدی در عملکرد بهینه و طول عمر آنها دارد. در ادامه، برخی از مهمترین نکات در این زمینه را بررسی میکنیم:

1. آمادهسازی سطح:

تمیزکاری کامل: سطح کوره باید کاملاً از هرگونه آلودگی، زنگ، روغن و ذرات سست پاک شود.

ایجاد پروفایل سطحی مناسب: برای بهبود چسبندگی پوشش، ممکن است نیاز به ایجاد زبری مناسب در سطح باشد.

خشک کردن سطح: قبل از اعمال پوشش، سطح باید کاملاً خشک باشد.

2. شرایط محیطی مناسب برای نصب:

دما و رطوبت: شرایط محیطی باید مطابق با دستورالعمل سازنده پوشش باشد.

تهویه مناسب: در صورت استفاده از پوششهای حاوی مواد فرار، تهویه کافی ضروری است.

3. اعمال صحیح پوشش:

رعایت ضخامت توصیه شده: اعمال پوشش با ضخامت کمتر یا بیشتر از حد مجاز میتواند باعث کاهش کارایی آن شود.

زمان خشک شدن: باید زمان کافی برای خشک شدن و پخت کامل پوشش در نظر گرفته شود.

اعمال چند لایه: در صورت نیاز به اعمال چند لایه، باید فاصله زمانی مناسب بین لایهها رعایت شود.

4. بازرسیهای دورهای:

برنامه بازرسی منظم: باید برنامهای برای بازرسی دورهای پوشش تدوین و اجرا شود.

بررسی علائم آسیب: هرگونه ترک، پوسته شدن یا تغییر رنگ باید به سرعت شناسایی و بررسی شود.

5. تعمیرات به موقع:

تعمیر سریع آسیبهای جزئی: آسیبهای کوچک باید قبل از گسترش، به سرعت تعمیر شوند.

استفاده از مواد سازگار: برای تعمیر باید از موادی استفاده شود که با پوشش اصلی سازگار باشند.

موارد یگری مانند…

6. مدیریت دما:

کنترل تغییرات دمایی: تغییرات ناگهانی و شدید دما میتواند باعث آسیب به پوشش شود و باید از آن اجتناب کرد.

گرم کردن و سرد کردن تدریجی: در صورت امکان، کوره باید به تدریج گرم و سرد شود.

7. مدیریت بار کوره:

توزیع یکنواخت بار: توزیع نامناسب بار میتواند باعث فشار نامتعادل بر پوشش شود.

جلوگیری از ضربه: باید از وارد شدن ضربههای مکانیکی به پوشش جلوگیری شود.

8. آموزش کارکنان:

آشنایی با اهمیت پوشش: کارکنان باید از اهمیت پوشش و نقش آن در عملکرد کوره آگاه باشند.

آموزش نحوه مراقبت: کارکنان باید در مورد نحوه مراقبت از پوشش و شناسایی علائم آسیب آموزش ببینند.

9. ثبت و مستندسازی:

ثبت تاریخچه نصب و تعمیرات: تمام اقدامات مربوط به نصب، تعمیر و نگهداری پوشش باید ثبت و نگهداری شود.

تحلیل دادهها: این اطلاعات میتواند برای بهبود استراتژیهای نگهداری در آینده مورد استفاده قرار گیرد.

10. رعایت دستورالعملهای سازنده:

پیروی از توصیههای سازنده: تمام مراحل نصب و نگهداری باید مطابق با دستورالعملهای سازنده پوشش انجام شود.

پوششهای حفاظتی کورههای زغال

چالشهای رایج در استفاده از پوششهای حفاظتی و راهحلهای آنها

علیرغم مزایای فراوان پوششهای حفاظتی، استفاده از آنها در کورههای زغال با چالشهایی همراه است. در ادامه، برخی از رایجترین این چالشها و راهحلهای پیشنهادی برای آنها را بررسی میکنیم:

1. چالش: شوک حرارتی

مشکل: تغییرات ناگهانی دما میتواند باعث ترک خوردن یا جدا شدن پوشش شود.

راهحل: استفاده از پوششهای با مقاومت بالا در برابر شوک حرارتی و اجرای پروتکلهای گرم کردن و سرد کردن تدریجی کوره.

2. چالش: خوردگی در دمای بالا

مشکل: برخی پوششها ممکن است در دماهای بسیار بالا دچار خوردگی شوند.

راهحل: انتخاب پوششهای مقاوم به خوردگی در دمای بالا و استفاده از لایههای محافظ اضافی در صورت نیاز.

3. چالش: سایش و فرسایش

مشکل: حرکت مواد جامد در کوره میتواند باعث سایش و فرسایش پوشش شود.

راهحل: استفاده از پوششهای با مقاومت سایشی بالا در نقاط بحرانی و بهینهسازی جریان مواد در کوره.

4. چالش: چسبندگی ضعیف

مشکل: عدم چسبندگی کافی پوشش به سطح زیرین میتواند منجر به جدا شدن آن شود.

راهحل: آمادهسازی دقیق سطح قبل از اعمال پوشش و استفاده از پرایمرهای مناسب برای بهبود چسبندگی.

5. چالش: تخلخل و نفوذپذیری

مشکل: وجود حفرههای ریز در پوشش میتواند باعث نفوذ مواد خورنده شود.

راهحل: استفاده از تکنیکهای اعمال پیشرفته برای کاهش تخلخل و در صورت لزوم، استفاده از پوششهای چند لایه.

همچنین در ادامه…

6. چالش: تغییر شکل حرارتی

مشکل: انبساط و انقباض متفاوت پوشش و سطح زیرین میتواند باعث ایجاد تنش شود.

راهحل: انتخاب پوششهایی با ضریب انبساط حرارتی مشابه با سطح زیرین و طراحی سیستمهای انبساط مناسب.

7. چالش: محدودیت در بازرسی

مشکل: وجود پوشش میتواند بازرسی وضعیت سطح زیرین را دشوار کند.

راهحل: استفاده از تکنیکهای بازرسی غیر مخرب پیشرفته و طراحی نقاط دسترسی برای بازرسی در مراحل طراحی کوره.

8. چالش: هزینههای بالا

مشکل: پوششهای با کیفیت بالا معمولاً هزینه قابل توجهی دارند.

راهحل: ارزیابی دقیق هزینه-فایده در طول عمر کوره و در نظر گرفتن کاهش هزینههای تعمیر و نگهداری در بلندمدت.

9. چالش: زمان خواب طولانی برای نصب و تعمیر

مشکل: نصب یا تعویض پوشش میتواند نیاز به توقف طولانی مدت عملیات کوره داشته باشد.

راهحل: برنامهریزی دقیق برای انجام کار در زمانهای خواب برنامهریزی شده و استفاده از تکنیکهای نصب سریع.

10. چالش: تداخل با سیستمهای کنترل و اندازهگیری

مشکل: برخی پوششها ممکن است در عملکرد سنسورها یا سیستمهای کنترل اختلال ایجاد کنند.

راهحل: در نظر گرفتن سازگاری پوشش با سیستمهای کنترل در مرحله انتخاب و طراحی مناسب محل نصب سنسورها.

سخن پایانی ما در مورد پوشش های حفاظتی کوره های زغال

پوششهای حفاظتی نقش حیاتی در بهبود عملکرد، افزایش طول عمر و ارتقای ایمنی کورههای زغال ایفا میکنند. انتخاب، نصب و نگهداری صحیح این پوششها میتواند منجر به صرفهجویی قابل توجه در هزینهها، افزایش بهرهوری و بهبود کیفیت محصول نهایی شود. با این حال، استفاده از این پوششها با چالشهایی همراه است که نیازمند توجه دقیق و مدیریت مناسب است. برای دستیابی به بهترین نتیجه، لازم است یک رویکرد جامع و سیستماتیک در مدیریت پوششهای حفاظتی اتخاذ شود. این رویکرد باید شامل ارزیابی دقیق نیازهای کوره، انتخاب پوشش مناسب بر اساس شرایط عملیاتی، نصب صحیح، برنامه نگهداری منظم و آموزش کافی کارکنان باشد.

با توجه به پیشرفتهای مداوم در فناوری مواد و تکنیکهای اعمال پوشش، صنایع مرتبط با کوره زغال باید همواره به دنبال بهروزرسانی دانش و استفاده از جدیدترین راهحلها باشند. این امر نه تنها به بهبود عملکرد و ایمنی کورهها کمک میکند، بلکه میتواند مزیت رقابتی قابل توجهی در بازار ایجاد کند. در نهایت، اهمیت پوششهای حفاظتی در کوره صنعتی زغال را نمیتوان نادیده گرفت. با درک صحیح از انواع پوششها، مزایا، چالشها و بهترین شیوههای مدیریت آنها، صنایع میتوانند گام بزرگی در جهت بهبود عملکرد، افزایش ایمنی و کاهش هزینههای عملیاتی بردارند.