چگونه زغال فشرده تولید کنیم؟ راهنمای کامل تولید زغال فشرده در خانه و صنعت

زغال فشرده یکی از محصولات پرکاربرد در صنعت و زندگی روزمره است که امروزه توجه بسیاری را به خود جلب کرده است. این نوع زغال که از فشرده سازی ضایعات چوب و مواد گیاهی تولید می شود، مزایای زیادی نسبت به زغال های سنتی دارد. اما سوال اینجاست که چگونه می توان زغال فشرده تولید کرد؟ در این مقاله جامع، قصد داریم شما را با فرآیند تولید زغال فشرده از ابتدا تا انتها آشنا کنیم.

تولید زغال فشرده یک فرآیند چند مرحله ای است که نیاز به دانش، تجهیزات و مهارت خاصی دارد. این محصول که از ترکیب خاک اره، خاک زغال و مواد چسباننده تولید می شود، کاربردهای گسترده ای در صنایع مختلف از جمله صنعت فولاد، تصفیه آب و حتی مصارف خانگی مانند کباب پزی دارد. در ادامه این مقاله، ما به بررسی دقیق مراحل تولید زغال فشرده، از تهیه مواد اولیه گرفته تا فرآوری نهایی محصول خواهیم پرداخت. همچنین به مزایا و معایب این نوع زغال، نکات ایمنی در تولید آن و روش های بهینه سازی کیفیت محصول نهایی اشاره خواهیم کرد.

چه شما قصد راه اندازی یک کارگاه کوچک تولید زغال فشرده را داشته باشید و چه به دنبال اطلاعاتی برای تولید در مقیاس صنعتی باشید، این مقاله می تواند راهنمای جامعی برای شما باشد هم برای افرادی که در این صنعت نیستند و هم برای افرادی که دارای کوره زغال اند. پس با ما همراه باشید تا با جزئیات فرآیند تولید این محصول پرکاربرد آشنا شوید و بتوانید با آگاهی کامل در این زمینه فعالیت کنید.

مواد اولیه مورد نیاز برای تولید زغال فشرده

برای شروع فرآیند تولید زغال فشرده، ابتدا باید با مواد اولیه مورد نیاز آشنا شویم. این مواد شامل:

1. خاک اره یا ضایعات چوب

خاک اره یکی از اصلی ترین مواد در تولید زغال فشرده است. این ماده را می توان از کارگاه های نجاری یا کارخانه های چوب بری تهیه کرد. نکته مهم این است که خاک اره باید تمیز و عاری از هرگونه آلودگی باشد. همچنین می توان از سایر ضایعات چوبی مانند تراشه های چوب، پوست درختان و حتی برگ های خشک نیز استفاده کرد.

2. خاک زغال

خاک زغال یا پودر زغال، ماده دیگری است که در تولید زغال فشرده استفاده می شود. این ماده را می توان از خرد کردن زغال های معمولی یا از ضایعات کارخانه های تولید زغال تهیه کرد. خاک زغال باید به اندازه کافی ریز باشد تا بتواند به خوبی با سایر مواد ترکیب شود.

3. مواد چسباننده

برای اینکه مواد اولیه به هم بچسبند و شکل مناسبی پیدا کنند، نیاز به یک ماده چسباننده داریم. رایج ترین مواد چسباننده عبارتند از:

نشاسته: یکی از ارزان ترین و در دسترس ترین مواد چسباننده است.

ملاس: این ماده که از ضایعات کارخانه های قند به دست می آید، چسبندگی خوبی ایجاد می کند.

رزین های طبیعی: مانند صمغ درختان که خاصیت چسبندگی بالایی دارند.

4. آب

آب برای ترکیب مواد و ایجاد خمیر یکدست ضروری است. میزان آب مورد استفاده باید به دقت کنترل شود تا خمیر نه خیلی شل و نه خیلی سفت باشد.

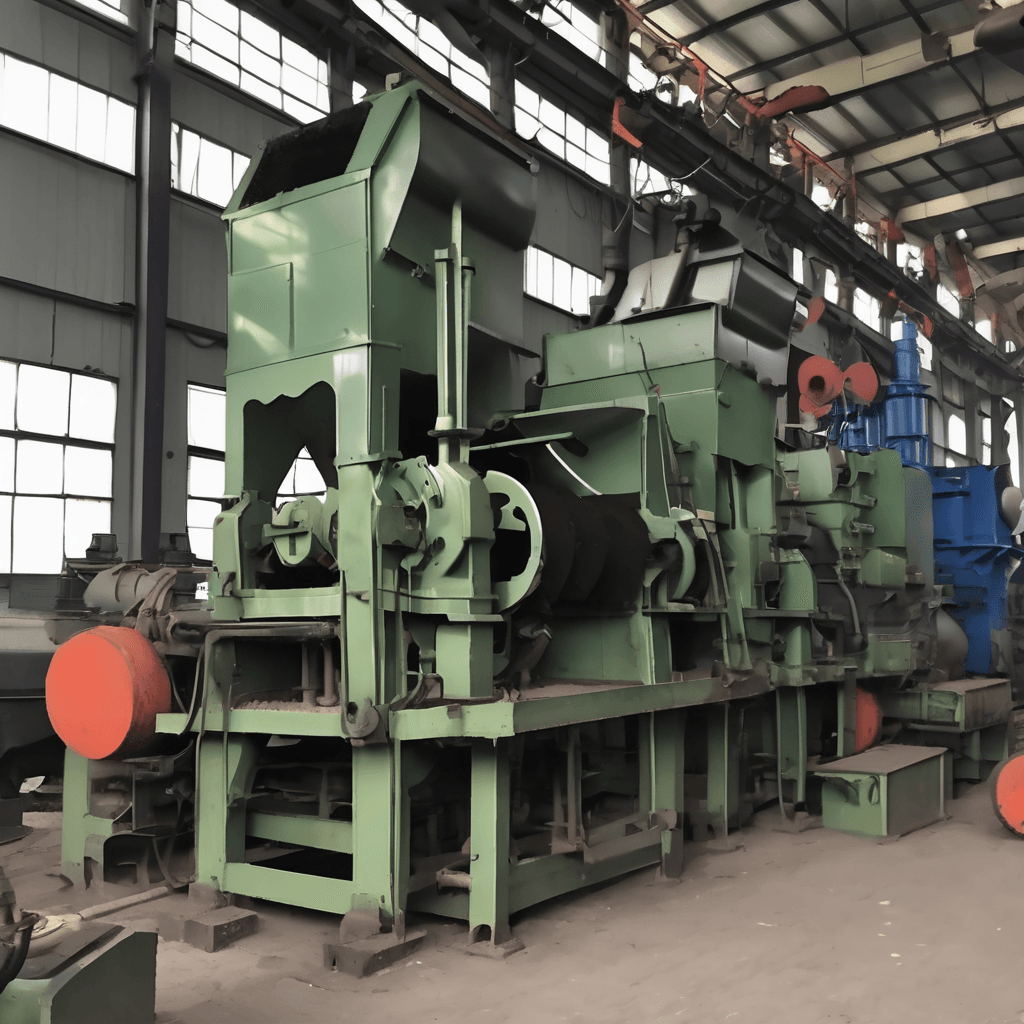

تجهیزات مورد نیاز برای تولید زغال فشرده

پس از آشنایی با مواد اولیه، حالا باید بدانیم چه تجهیزاتی برای تولید زغال فشرده لازم است:

1. آسیاب یا خردکن

برای خرد کردن مواد اولیه مانند چوب و زغال به اندازه های مناسب، نیاز به یک دستگاه آسیاب یا خردکن داریم. این دستگاه باید قدرت کافی برای خرد کردن مواد سخت را داشته باشد.

2. میکسر

برای ترکیب مواد اولیه و ایجاد خمیر یکنواخت، به یک میکسر صنعتی نیاز داریم. این میکسر باید قابلیت ترکیب مواد خشک و مرطوب را داشته باشد.

3. دستگاه پرس

مهم ترین تجهیز در تولید زغال فشرده، دستگاه پرس است. این دستگاه خمیر آماده شده را تحت فشار قرار می دهد و به شکل های مورد نظر در می آورد. دستگاه های پرس می توانند انواع مختلفی داشته باشند، از جمله:

پرس اکستروژن: که زغال را به صورت استوانه ای شکل تولید می کند.

پرس قالبی: که زغال را در قالب های مختلف مانند مکعب یا کره تولید می کند.

4. خشک کن

پس از شکل دهی، زغال های فشرده باید خشک شوند. برای این کار می توان از خشک کن های صنعتی یا حتی نور خورشید (در مقیاس کوچک) استفاده کرد.

5. بسته بندی

در نهایت، برای عرضه محصول به بازار، نیاز به تجهیزات بسته بندی مانند دستگاه شیرینگ یا کیسه دوز داریم.

مراحل تولید زغال فشرده

حالا که با مواد اولیه و تجهیزات آشنا شدیم، مراحل اصلی تولید زغال فشرده را بررسی می کنیم:

1. آماده سازی مواد اولیه

ابتدا باید مواد اولیه را آماده کنیم. این مرحله شامل:

خرد کردن چوب و زغال به اندازه های مناسب با استفاده از آسیاب

الک کردن مواد برای جداسازی ذرات درشت

خشک کردن مواد در صورت نیاز

2. ترکیب مواد

در این مرحله، مواد آماده شده را با نسبت های مشخص ترکیب می کنیم. معمولاً نسبت ترکیب به این صورت است:

60-70% خاک اره یا ضایعات چوب

20-30% خاک زغال

10-15% ماده چسباننده

آب به میزان لازم برای ایجاد خمیر مناسب

این مواد را در میکسر ریخته و به خوبی مخلوط می کنیم تا خمیری یکدست به دست آید.

3. شکل دهی

خمیر آماده شده را به دستگاه پرس منتقل می کنیم. دستگاه پرس با اعمال فشار زیاد، خمیر را به شکل های مورد نظر در می آورد. این شکل ها می توانند استوانه ای، مکعبی یا کروی باشند.

4. خشک کردن

زغال های شکل داده شده را باید خشک کنیم. این کار را می توان با استفاده از خشک کن های صنعتی یا در هوای آزاد انجام داد. زمان خشک شدن بسته به اندازه زغال ها و شرایط محیطی می تواند از چند ساعت تا چند روز متغیر باشد.

5. کنترل کیفیت

پس از خشک شدن، باید کیفیت زغال های تولید شده را بررسی کنیم. این بررسی شامل موارد زیر است:

استحکام زغال ها

میزان رطوبت

قابلیت اشتعال

میزان خاکستر تولیدی

6. بسته بندی

در نهایت، زغال های تایید شده را بسته بندی می کنیم. بسته بندی می تواند در کیسه های پلاستیکی، جعبه های مقوایی یا پاکت های کاغذی انجام شود.

نکات مهم در تولید زغال فشرده

برای تولید زغال فشرده با کیفیت بالا، رعایت نکات زیر ضروری است:

1. کنترل رطوبت

میزان رطوبت در تمام مراحل تولید باید به دقت کنترل شود. رطوبت زیاد باعث شکنندگی زغال و رطوبت کم باعث عدم چسبندگی مناسب می شود.

2. فشار مناسب

فشار اعمال شده در دستگاه پرس باید به اندازه کافی زیاد باشد تا زغال های محکمی تولید شود، اما نه آنقدر زیاد که باعث شکستن زغال ها شود.

3. دمای خشک کردن

گرمای بالا می تواند باعث ترک خوردن زغال ها شود، در حالی که دمای پایین زمان خشک شدن را طولانی می کند.

4. نسبت مواد اولیه

نسبت مواد اولیه باید متناسب با نوع کاربرد زغال تنظیم شود. برای مثال، برای زغال های مصرفی در صنعت، میزان خاک زغال بیشتری استفاده می شود.

5. ایمنی

در تمام مراحل تولید، رعایت نکات ایمنی ضروری است. استفاده از ماسک، دستکش و عینک محافظ برای جلوگیری از آسیب های ناشی از گرد و غبار و مواد شیمیایی الزامی است.

مزایا و معایب زغال فشرده

زغال فشرده دارای مزایا و معایبی است که آگاهی از آنها می تواند در تصمیم گیری برای تولید یا استفاده از این محصول مفید باشد.

مزایا:

سوخت پاک تر: زغال فشرده نسبت به زغال های سنتی، دود و آلودگی کمتری تولید می کند.

کارایی بالاتر: به دلیل تراکم بالا، انرژی بیشتری در حجم کمتری ذخیره می کند.

شکل یکنواخت: شکل منظم زغال های فشرده، استفاده و ذخیره سازی آنها را آسان تر می کند.

دوام بیشتر: نسبت به زغال های معمولی، مدت زمان بیشتری می سوزند.

استفاده از ضایعات: تولید زغال فشرده راهی برای استفاده مفید از ضایعات چوب و کشاورزی است.

معایب:

هزینه تولید: فرآیند تولید زغال فشرده نسبت به زغال های سنتی پیچیده تر و پرهزینه تر است.

نیاز به تجهیزات خاص: برای تولید زغال فشرده به تجهیزات خاصی نیاز است که تهیه آنها می تواند گران باشد.

حساسیت به رطوبت: زغال های فشرده نسبت به رطوبت حساس هستند و در صورت خیس شدن، کارایی خود را از دست می دهند.

محدودیت در مواد اولیه: کیفیت زغال فشرده به شدت به کیفیت مواد اولیه وابسته است و یافتن مواد اولیه مناسب همیشه آسان نیست.

کاربردهای زغال فشرده

زغال فشرده در صنایع و کاربردهای مختلفی مورد استفاده قرار می گیرد:

1. صنعت متالورژی

در صنایع فولاد و آهن، از زغال فشرده به عنوان منبع کربن و عامل احیاکننده استفاده می شود.

2. تصفیه آب و هوا

زغال فشرده به دلیل خاصیت جذب بالا، در فیلترهای تصفیه آب و هوا کاربرد دارد.

3. کباب پزی و آشپزی

در مصارف خانگی، زغال فشرده برای کباب پزی و پخت و پز استفاده می شود.

4. گرمایش

در برخی مناطق، از زغال فشرده برای گرم کردن فضاهای مسکونی و تجاری استفاده می شود.

5. صنایع شیمیایی

در تولید برخی مواد شیمیایی، زغال فشرده به عنوان ماده اولیه یا کاتالیزور استفاده می شود.

نکات زیست محیطی در تولید زغال فشرده

با توجه به اهمیت روزافزون مسائل زیست محیطی، رعایت نکات زیر در تولید زغال فشرده ضروری است:

استفاده از مواد اولیه پایدار: تا حد امکان از ضایعات و مواد بازیافتی استفاده کنید.

کنترل آلودگی: در فرآیند تولید، از سیستم های فیلتراسیون مناسب برای کنترل گرد و غبار و آلودگی هوا استفاده کنید.

مدیریت پسماند: پسماندهای تولید شده را به روش صحیح مدیریت و در صورت امکان بازیافت کنید.

بهینه سازی مصرف انرژی: با استفاده از تجهیزات کارآمد و بهینه سازی فرآیند تولید، مصرف انرژی را کاهش دهید.

تولید محصول سازگار با محیط زیست: سعی کنید زغال هایی تولید کنید که در هنگام مصرف، آلودگی کمتری ایجاد کنند.

چالش های تولید زغال فشرده و راه حل های آنها

تولید زغال فشرده با چالش هایی همراه است که شناخت و رفع آنها می تواند به بهبود کیفیت محصول و افزایش بهره وری کمک کند:

1. نوسان در کیفیت مواد اولیه

چالش: کیفیت متغیر مواد اولیه می تواند بر کیفیت محصول نهایی تاثیر بگذارد.

راه حل:

ایجاد سیستم کنترل کیفیت دقیق برای مواد ورودی

همکاری با تامین کنندگان معتبر و ثابت

ذخیره سازی مناسب مواد اولیه برای حفظ کیفیت آنها

2. مشکلات فنی دستگاه ها

چالش: خرابی یا عملکرد نامناسب دستگاه ها می تواند فرآیند تولید را مختل کند.

راه حل:

برنامه تعمیر و نگهداری منظم برای تجهیزات

آموزش کارکنان برای استفاده صحیح از دستگاه ها

داشتن قطعات یدکی ضروری در انبار

3. کنترل رطوبت

چالش: رطوبت نامناسب می تواند کیفیت زغال فشرده را کاهش دهد.

راه حل:

استفاده از سیستم های کنترل رطوبت دقیق

ذخیره سازی مناسب مواد اولیه و محصول نهایی

تنظیم دقیق فرآیند خشک کردن

4. مسائل زیست محیطی

چالش: تولید زغال فشرده می تواند آلودگی هایی ایجاد کند.

راه حل:

نصب سیستم های فیلتراسیون پیشرفته

استفاده از فناوری های پاک در فرآیند تولید

بازیافت و استفاده مجدد از ضایعات تولید

5. رقابت در بازار

چالش: رقابت شدید در بازار می تواند فروش محصول را دشوار کند.

راه حل:

تمرکز بر کیفیت و نوآوری در محصول

بهینه سازی فرآیند تولید برای کاهش هزینه ها

توسعه استراتژی های بازاریابی موثر

آینده صنعت تولید زغال فشرده

صنعت تولید زغال فشرده در حال تحول و پیشرفت است. برخی از روندهای آینده این صنعت عبارتند از:

استفاده از فناوری های پیشرفته: مانند هوش مصنوعی و اینترنت اشیا برای بهینه سازی فرآیند تولید.

توسعه زغال های سبز: تولید زغال های فشرده با استفاده از مواد اولیه کاملاً طبیعی و سازگار با محیط زیست.

بهبود کارایی انرژی: افزایش بازده حرارتی زغال های فشرده برای کاهش مصرف سوخت.

تنوع در محصولات: تولید زغال های فشرده با خواص ویژه برای کاربردهای خاص.

گسترش بازارهای جهانی: با توجه به افزایش تقاضا برای سوخت های پاک، بازار جهانی زغال فشرده در حال رشد است.

نتیجه گیری

تولید زغال فشرده یک فرآیند پیچیده اما جذاب است که می تواند فرصت های کسب و کار متعددی ایجاد کند. با رعایت اصول فنی، زیست محیطی و اقتصادی، می توان محصولی با کیفیت و سازگار با محیط زیست تولید کرد که هم نیازهای صنعتی و هم مصرف کنندگان خانگی را برآورده سازد.

به یاد داشته باشید که موفقیت در این صنعت نیازمند دانش فنی، سرمایه گذاری مناسب و مدیریت دقیق است. با توجه به روند رو به رشد استفاده از سوخت های جایگزین و پاک، صنعت تولید زغال فشرده می تواند آینده روشنی داشته باشد.

اگر قصد ورود به این صنعت را دارید، توصیه می شود ابتدا تحقیقات کامل انجام دهید، با متخصصان مشورت کنید و در صورت امکان، از کارگاه های آموزشی و دوره های تخصصی بهره ببرید. همچنین، همواره به دنبال نوآوری و بهبود کیفیت محصول خود باشید تا بتوانید در این بازار رقابتی موفق شوید.