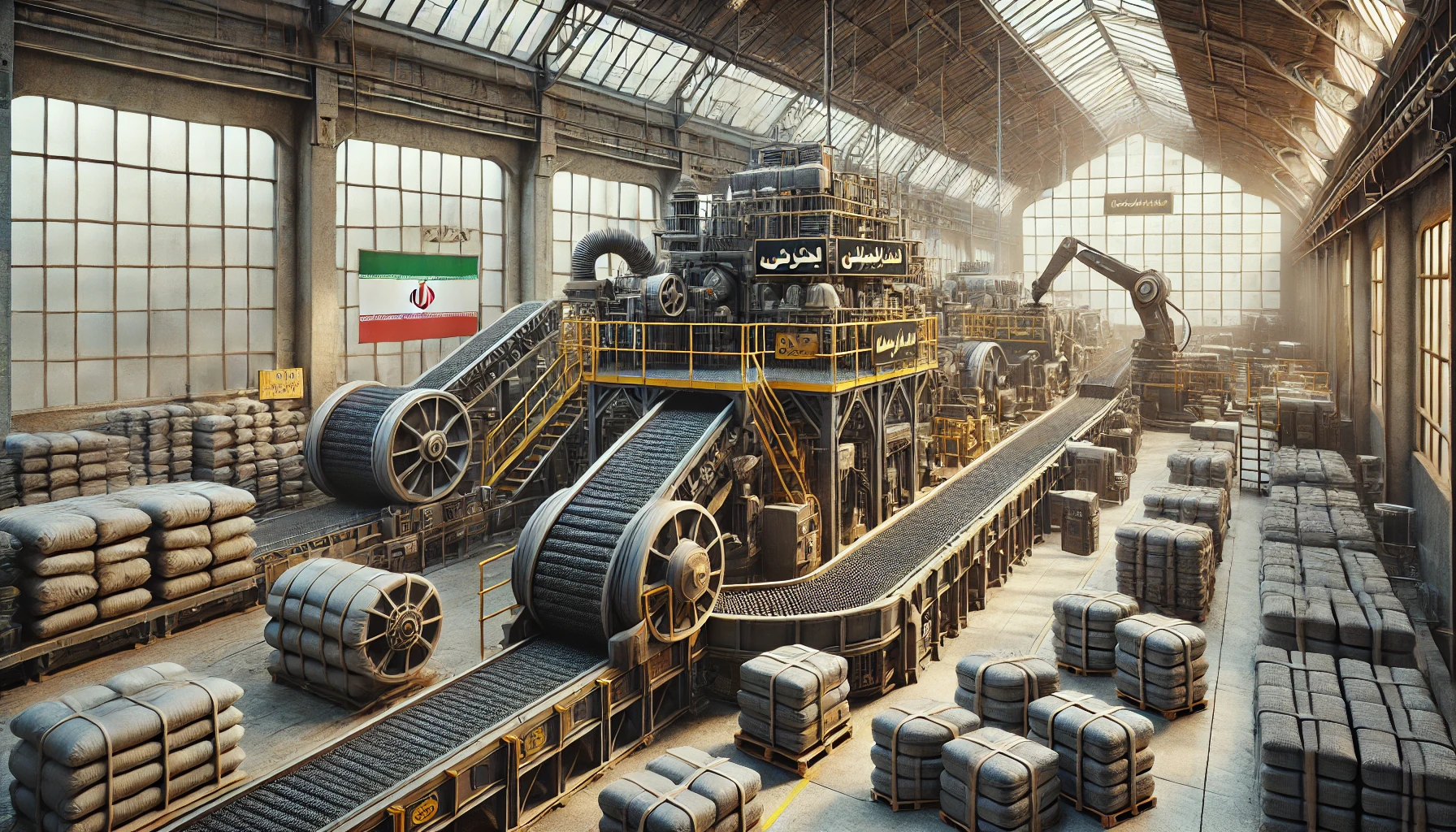

خط تولید زغال فشرده بدون کارگر کانتینیوس پاسارگاد

دستگاه تولید زغال فشرده بدون کارگر کانتینیوس

– فول اتومات و بدون دخالت دست و کارگر در حین مراحل تولید

– دارای دو مدل کانتینیوس و دابل کانتینیوس

– به صورت plc

– میز کنترل فرمان و مسلط به کلیه مراحل تولید در میز فرمان

– برش بریکت خروجی از اکسترودر به صورت خودکار و به اندازه دلخواه

– سرند ویبره ای گریزلی

– انتقال اتومات مواد اولیه به سرند تا تبدیل بریکت

– نوار نقاله انتقال بریکت از تولید تا محل دپوی بریکت (اختیاری)

-تنظیم هوشمند و اتوماتیک میزان انتقال مواد اولیه در هر مرحله

– تامین و ارسال مواد اولیه از ما

– خرید تضمینی زغال تولیدی شما با ما

همین حالا جهت اطلاع از میزان درآمد زایی و کسب اطلاعات بیشتر با مشاورین متخصص پاسارگاد تماس بگیرید

در عصر صنعتی شدن و پیشرفت تکنولوژی، صنایع مختلف به دنبال راهکارهایی برای افزایش بهره وری، کاهش هزینه ها و بهبود کیفیت محصولات خود هستند. یکی از صنایعی که در سال های اخیر تحول چشمگیری را تجربه کرده، صنعت تولید زغال فشرده است. خط تولید زغال فشرده بدون کارگر کانتینیوس، نمونه بارزی از این پیشرفت تکنولوژیک است که توانسته انقلابی در این صنعت ایجاد کند.

زغال فشرده به عنوان یک منبع انرژی پاک و کارآمد، کاربردهای گسترده ای در صنایع مختلف از جمله صنایع فولاد، تولید انرژی و مصارف خانگی دارد. با افزایش تقاضا برای این محصول، نیاز به روش های تولید کارآمدتر و مقرون به صرفه تر نیز افزایش یافته است. خط تولید زغال فشرده بدون کارگر کانتینیوس، پاسخی هوشمندانه به این نیاز است.

این سیستم پیشرفته با بهره گیری از فناوری های نوین اتوماسیون و هوش مصنوعی، امکان تولید مداوم و با کیفیت بالای زغال فشرده را بدون نیاز به دخالت مستقیم نیروی انسانی فراهم می کند. این امر نه تنها باعث کاهش چشمگیر هزینه های تولید می شود، بلکه ایمنی محیط کار را نیز به طور قابل توجهی افزایش می دهد.

در این مقاله، قصد داریم به بررسی جامع خط تولید زغال فشرده بدون کارگر کانتینیوس بپردازیم. ما مزایا، ویژگی های فنی، نحوه عملکرد و تأثیر این فناوری بر صنعت تولید زغال فشرده را مورد بحث قرار خواهیم داد. همچنین، به چالش ها و ملاحظات مهم در استفاده از این سیستم نیز خواهیم پرداخت. با ما همراه باشید تا با این انقلاب صنعتی در حوزه تولید زغال فشرده آشنا شوید.

مزایای خط تولید زغال فشرده بدون کارگر کانتینیوس

خط تولید زغال فشرده بدون کارگر کانتینیوس مزایای متعددی را برای تولیدکنندگان و صنعت به ارمغان می آورد. در این بخش، به بررسی مهمترین این مزایا می پردازیم:

1. افزایش بهره وری و تولید مداوم

یکی از مهمترین مزایای این سیستم، امکان تولید مداوم و بدون وقفه است. برخلاف سیستم های سنتی که نیاز به استراحت کارگران و تعویض شیفت ها دارند، این خط تولید می تواند به صورت 24 ساعته و 7 روز هفته فعالیت کند. این امر منجر به افزایش چشمگیر میزان تولید می شود.

2. کاهش هزینه های نیروی انسانی

با حذف نیاز به کارگران مستقیم در خط تولید، هزینه های مربوط به دستمزد، بیمه و سایر مزایای کارگری به طور قابل توجهی کاهش می یابد. این امر می تواند تأثیر مثبتی بر سودآوری کسب و کار داشته باشد.

3. بهبود کیفیت محصول

سیستم های اتوماتیک با دقت و ثبات بیشتری نسبت به انسان کار می کنند. این امر باعث می شود که کیفیت محصول نهایی بهبود یافته و یکنواختی بیشتری داشته باشد. همچنین، احتمال خطاهای انسانی که می تواند منجر به تولید محصولات معیوب شود، به حداقل می رسد.

4. افزایش ایمنی محیط کار

صنعت تولید زغال فشرده می تواند خطرات بالقوه ای برای سلامتی کارگران داشته باشد. با حذف حضور مستقیم کارگران در خط تولید، ریسک آسیب های شغلی و بیماری های مرتبط با کار به شدت کاهش می یابد.

5. بهینه سازی مصرف انرژی و مواد اولیه

سیستم های اتوماتیک قادر به کنترل دقیق تر فرآیند تولید هستند. این امر منجر به استفاده بهینه از مواد اولیه و انرژی می شود، که نه تنها هزینه ها را کاهش می دهد، بلکه به حفظ محیط زیست نیز کمک می کند.

6. قابلیت مانیتورینگ و کنترل از راه دور

این سیستم ها معمولاً مجهز به سیستم های مانیتورینگ پیشرفته هستند که امکان نظارت و کنترل از راه دور را فراهم می کنند. این ویژگی به مدیران اجازه می دهد تا از هر نقطه ای، عملکرد خط تولید را زیر نظر داشته و در صورت نیاز، تنظیمات لازم را انجام دهند.

7. انعطاف پذیری در تولید

خطوط تولید اتوماتیک معمولاً قابلیت برنامه ریزی مجدد و تنظیم برای تولید انواع مختلف زغال فشرده را دارند. این انعطاف پذیری به تولیدکنندگان اجازه می دهد تا سریعاً به تغییرات تقاضای بازار پاسخ دهند.

کاتالوگ خط تولید زغال فشرده بدون کارگر کانتینیوس

- خط تولید سری کاتینیوس پاسارگاد دارای دو مدل کاتینیوس و دابل کاتینیوس

- اولین خط تولید زغال فشرده کاتینیوس در ایران ، بدون دخالت کامل نیروی انسانی به طور واقعی

- به صورت کاملا اتوماتیک و هوشمند کامل PLC

- از ابتدای ورود مواد اولیه به خط تولید زغال فشرده کاتینیوس تا ورود بریکت به دپوی اکسترودر کاملا به صورت اتومات و با حذف کامل نیروی انسانی

- حذف کامل نیاز به میکس و مخلوط مواد اولیه باهم(خاک اره،خاک زغال و پوست گردو)

- انتقال اتوماتیک و هوشمند مواد اولیه به سرند

- کنترل اتوماتیک و هوشمند سرند ویبره ای گریزلی به صورت PLC

- حذف کامل خشک کن های نسل انتگرال و سینوسی

- خشک کن های هوشمند و اتوماتیک کاتینیوسی

- مواد اولیه به صورت اتومات و یکپارچه از سرند گریزلی به اکسترودر مادرمنتقل میابد

- مواد اولیه (خاک اره ،خاک زغال و پوست گردو) به اکسترودر بدون نیاز به نیروی انسانی منتقل و تزریق میشود.

طرح توجیهی خط تولید زغال فشرده بدون کارگر کانتینیوس

- بریکت خام خروجی اکسترودربا برش های کاملا اتومات و هوشمند به اندازه های برش دلخواه به متراژ نا محدود صورت میگیرد.

- میزان انتقال مواد اولیه در هر مرحله به صورت کاملا هوشمند و اتوماتیک تنظیم میگردد.

- زمان تعویض یا تعمیر ماردون و سیلندر به اپراتور به صورت هوشمند و اتومات هشدار داده میشود و قابل تشخیص است.

- به علت نسل جدید سیلندر و ماردون طرح روسی ، سیلیکون های ساده و گلدانی اکسترودربه طور کامل حذف شده است.

- دمای سیلندر و ماردون اکسترودر و یک نواختی دما در آنها جهت کیفیت برتر محصول تولیدی به صورت اتومات و هوشمند قابل تشخیص است و به صورت PLC است

- این خط سرند جدید هوشمند ویبره ای گریزلی ضد سایش با سیستم مگنت پر قدرت است.

- در زمان تولید نیاز به حضور مداوم نیروی انسان در کنار اکسترودر نیست.

- توان تولید حدودی 2100 کیلوگرم بریکت و 700 کیلو زغال در یک شیفت برای خط تولید کاتینیوس پاسارگاد و حدود 4200 کیلوگرم بریکت و 1400 کیلو زغال برای خط تولید دابل کاتینیوس پاسارگاد

- درصد تبدیل خاک اره با رطوبت حدودی 10% به زغال میانگین 3 به1 و با رطوبت حدودی 25% به زغال میانگین 4 به1

- نصب و راه اندازی و آموزش رایگان در محل شما توسط تیم تخصصی پاسارگاد

- امکان آموزش و یادگیری عملی وکار در کارخانه تولید زغال فشرده پاسارگاد بعد از عقد قرارداد همراه با اتاق اسکان

- خرید تضمینی و واقعی زغال تولیدی شما طبق قرارداد بی قید و شرط به صورت واقعی و صحیح

ویژگی های فنی خط تولید زغال فشرده بدون کارگر کانتینیوس

برای درک بهتر عملکرد این سیستم پیشرفته، لازم است با ویژگی های فنی آن آشنا شویم. در این بخش، به بررسی مهمترین ویژگی های فنی خط تولید زغال فشرده بدون کارگر کانتینیوس می پردازیم:

1. سیستم تغذیه اتوماتیک مواد اولیه

این سیستم شامل مخازن هوشمند و نوار نقاله های اتوماتیک است که مواد اولیه را به صورت دقیق و کنترل شده به خط تولید وارد می کنند. سنسورهای پیشرفته، میزان مواد ورودی را کنترل کرده و در صورت نیاز، به صورت خودکار تنظیمات لازم را انجام می دهند.

2. سیستم خردکن و آسیاب پیشرفته

مواد اولیه توسط سیستم های خردکن و آسیاب پیشرفته به اندازه مناسب برای تولید زغال فشرده تبدیل می شوند. این سیستم ها قابلیت تنظیم خودکار دارند و می توانند بر اساس نوع مواد اولیه و محصول نهایی مورد نظر، عملکرد خود را بهینه کنند.

3. سیستم مخلوط کن و چسب زن اتوماتیک

پس از خرد شدن مواد، سیستم مخلوط کن اتوماتیک، مواد را با نسبت های دقیق ترکیب کرده و چسب مناسب را به آن اضافه می کند. این فرآیند با دقت بالا و بدون دخالت انسان انجام می شود، که منجر به تولید محصولی با کیفیت یکنواخت می شود.

4. پرس های هیدرولیک یا مکانیکی پیشرفته

قلب این خط تولید، پرس های پیشرفته هستند که مخلوط آماده شده را تحت فشار بالا به شکل زغال فشرده تبدیل می کنند. این پرس ها مجهز به سیستم های کنترل دقیق فشار و دما هستند که امکان تولید زغال با تراکم و کیفیت مطلوب را فراهم می کنند.

5. سیستم خنک کننده و خشک کن اتوماتیک

پس از فرآیند پرس، زغال های تولید شده نیاز به خنک شدن و خشک شدن دارند. این مرحله توسط سیستم های خنک کننده و خشک کن اتوماتیک انجام می شود که دما و رطوبت را به دقت کنترل می کنند تا محصول نهایی با کیفیت مطلوب تولید شود.

6. سیستم بسته بندی هوشمند

در انتهای خط تولید، سیستم بسته بندی هوشمند قرار دارد که زغال های تولید شده را به صورت اتوماتیک بسته بندی می کند. این سیستم قادر است انواع مختلف بسته بندی را بر اساس نیاز مشتری انجام دهد.

7. سیستم کنترل مرکزی و هوش مصنوعی

تمام مراحل فوق توسط یک سیستم کنترل مرکزی مجهز به هوش مصنوعی مدیریت می شود. این سیستم با جمع آوری و تحلیل داده های لحظه ای از تمام بخش های خط تولید، تصمیمات بهینه را برای کنترل فرآیند اتخاذ می کند.

8. سیستم های ایمنی و نظارتی پیشرفته

برای اطمینان از عملکرد ایمن و بدون نقص، این خط تولید مجهز به سیستم های ایمنی و نظارتی پیشرفته است. این سیستم ها شامل سنسورهای حرارتی، دوربین های مداربسته، و سیستم های هشدار اضطراری هستند که در صورت بروز هرگونه مشکل، به سرعت واکنش نشان می دهند.

نحوه عملکرد خط تولید زغال فشرده بدون کارگر کانتینیوس

درک نحوه عملکرد این سیستم پیچیده می تواند به ما کمک کند تا ارزش واقعی آن را بهتر درک کنیم. در این بخش، مراحل اصلی فرآیند تولید در این خط تولید پیشرفته را بررسی می کنیم:

1. ورود و آماده سازی مواد اولیه

فرآیند با ورود مواد اولیه به سیستم آغاز می شود. مواد اولیه که معمولاً شامل ضایعات چوب، پوسته برنج، خاک اره و سایر مواد آلی هستند، توسط سیستم تغذیه اتوماتیک وارد خط تولید می شوند. سنسورهای دقیق، میزان و نوع مواد ورودی را کنترل می کنند.

2. خرد کردن و آسیاب کردن

مواد اولیه وارد سیستم خردکن و آسیاب می شوند. این مرحله برای یکنواخت کردن اندازه ذرات و آماده سازی آنها برای مراحل بعدی ضروری است. سیستم کنترل مرکزی، عملکرد این بخش را بر اساس نوع مواد و محصول نهایی مورد نظر تنظیم می کند.

3. مخلوط کردن و افزودن چسب

پس از خرد شدن، مواد وارد سیستم مخلوط کن می شوند. در این مرحله، مواد مختلف با نسبت های دقیق ترکیب شده و چسب مناسب به آنها اضافه می شود. این فرآیند با دقت بالا و بدون دخالت انسان انجام می شود تا محصولی با کیفیت یکنواخت تولید شود.

4. شکل دهی و فشرده سازی

مخلوط آماده شده به پرس های هیدرولیک یا مکانیکی منتقل می شود. در این مرحله، مواد تحت فشار بالا قرار گرفته و به شکل زغال فشرده در می آیند. سیستم کنترل مرکزی، فشار و دمای پرس را به دقت تنظیم می کند تا محصولی با تراکم و کیفیت مطلوب تولید شود.

5. خنک کردن و خشک کردن

پس از فرآیند پرس، زغال های تولید شده نیاز به خنک شدن و خشک شدن دارند. این مرحله توسط سیستم های خنک کننده و خشک کن اتوماتیک انجام می شود. دما و رطوبت به دقت کنترل می شوند تا محصول نهایی با کیفیت مطلوب تولید شود.

6. کنترل کیفیت اتوماتیک

قبل از بسته بندی، محصولات از یک سیستم کنترل کیفیت اتوماتیک عبور می کنند. این سیستم با استفاده از دوربین های پیشرفته و سنسورهای دقیق، هر قطعه زغال را از نظر شکل، اندازه و کیفیت بررسی می کند. محصولات معیوب به صورت خودکار از خط تولید خارج می شوند.

7. بسته بندی و انبارش

در نهایت، زغال های تأیید شده وارد سیستم بسته بندی هوشمند می شوند. این سیستم قادر است انواع مختلف بسته بندی را بر اساس نیاز مشتری انجام دهد. پس از بسته بندی، محصولات به صورت اتوماتیک به انبار منتقل شده و برای ارسال آماده می شوند.

8. مانیتورینگ و کنترل مداوم

در طول تمام این مراحل، سیستم کنترل مرکزی مجهز به هوش مصنوعی، تمام پارامترهای تولید را به صورت لحظه ای مانیتور و کنترل می کند. این سیستم قادر است در صورت بروز هرگونه انحراف از استانداردهای تعیین شده، به سرعت تنظیمات لازم را انجام دهد.

تأثیر خط تولید زغال فشرده بدون کارگر کانتینیوس بر صنعت

ظهور خط تولید زغال فشرده بدون کارگر کانتینیوس تأثیر عمیقی بر صنعت تولید زغال فشرده و صنایع مرتبط گذاشته است. در این بخش، به بررسی برخی از مهمترین تأثیرات این فناوری بر صنعت می پردازیم:

1. افزایش ظرفیت تولید

با امکان تولید 24 ساعته و 7 روز هفته، این سیستم ها توانسته اند ظرفیت تولید را به طور چشمگیری افزایش دهند. این امر منجر به افزایش عرضه زغال فشرده در بازار و پاسخگویی بهتر به تقاضای روزافزون شده است.

2. بهبود کیفیت محصولات

با حذف خطاهای انسانی و کنترل دقیق تر فرآیند تولید، کیفیت محصولات نهایی به طور قابل توجهی بهبود یافته است. این امر باعث افزایش رضایت مشتریان و بهبود جایگاه زغال فشرده در بازار شده است.

3. کاهش قیمت تمام شده

با کاهش هزینه های نیروی انسانی و بهینه سازی مصرف مواد اولیه و انرژی، قیمت تمام شده تولید زغال فشرده کاهش یافته است. این امر منجر به افزایش رقابت پذیری این محصول در بازار شده است.

4. تغییر در ساختار نیروی کار

اگرچه این سیستم ها نیاز به کارگران مستقیم را کاهش داده اند، اما نیاز به نیروهای متخصص برای نگهداری، تعمیر و برنامه ریزی این سیستم های پیچیده افزایش یافته است. این امر منجر به تغییر در ساختار نیروی کار در این صنعت شده است.

5. افزایش استانداردهای ایمنی

با کاهش حضور مستقیم کارگران در خط تولید، استانداردهای ایمنی در این صنعت به طور قابل توجهی بهبود یافته است. این امر منجر به کاهش حوادث شغلی و بهبود شرایط کاری شده است.

6. تسریع نوآوری

ورود این فناوری پیشرفته به صنعت زغال فشرده، باعث تسریع روند نوآوری در این حوزه شده است. شرکت های تولیدکننده برای حفظ رقابت پذیری خود، مجبور به سرمایه گذاری در تحقیق و توسعه و به روزرسانی فناوری های خود شده اند.

7. تأثیر بر زنجیره تأمین

این سیستم های پیشرفته نیاز به تأمین کنندگان تخصصی تر و با کیفیت تر دارند. این امر منجر به تغییراتی در زنجیره تأمین صنعت زغال فشرده شده و فرصت های جدیدی را برای شرکت های فعال در این حوزه ایجاد کرده است.

چالش ها و ملاحظات استفاده از خط تولید زغال فشرده بدون کارگر کانتینیوس

علیرغم مزایای فراوان، استفاده از خط تولید زغال فشرده بدون کارگر کانتینیوس با چالش ها و ملاحظاتی نیز همراه است. در این بخش، به بررسی برخی از مهمترین این موارد می پردازیم:

1. هزینه اولیه بالا

یکی از مهمترین چالش های استفاده از این سیستم، هزینه اولیه بالای آن است. سرمایه گذاری قابل توجهی برای خرید، نصب و راه اندازی این سیستم های پیشرفته مورد نیاز است که ممکن است برای برخی از تولیدکنندگان کوچک و متوسط چالش برانگیز باشد.

2. نیاز به نیروی کار متخصص

اگرچه این سیستم ها نیاز به کارگران مستقیم را کاهش می دهند، اما به نیروهای متخصص برای برنامه ریزی، نگهداری و تعمیر نیاز دارند. جذب و حفظ این نیروهای متخصص می تواند چالشی برای شرکت ها باشد.

3. وابستگی به فناوری

با اتوماتیک شدن کامل فرآیند تولید، وابستگی به فناوری افزایش می یابد. هرگونه اختلال در سیستم می تواند منجر به توقف کامل تولید شود. بنابراین، نیاز به سیستم های پشتیبان و برنامه های مدیریت بحران قوی وجود دارد.

4. چالش های به روزرسانی و ارتقا

با پیشرفت سریع فناوری، نیاز به به روزرسانی و ارتقای مداوم این سیستم ها وجود دارد. این امر می تواند هزینه های جاری قابل توجهی را به همراه داشته باشد.

5. مسائل اخلاقی و اجتماعی

جایگزینی نیروی کار انسانی با ماشین آلات می تواند منجر به بیکاری و مسائل اجتماعی شود. شرکت ها باید به این مسئله توجه داشته و برنامه هایی برای بازآموزی و جابجایی نیروی کار خود داشته باشند.

6. چالش های امنیت سایبری

با افزایش وابستگی به سیستم های کامپیوتری و اینترنت اشیا، خطر حملات سایبری افزایش می یابد. شرکت ها باید سرمایه گذاری قابل توجهی در زمینه امنیت سایبری انجام دهند.

7. نیاز به تغییر در فرهنگ سازمانی

پذیرش و استفاده موفق از این فناوری نیازمند تغییر در فرهنگ سازمانی است. کارکنان باید برای کار در یک محیط بسیار اتوماتیک آموزش ببینند و آماده شوند.

8. چالش های قانونی و نظارتی

با ظهور این فناوری های جدید، ممکن است قوانین و مقررات موجود نیاز به بازنگری داشته باشند. شرکت ها باید با دقت تغییرات قانونی و نظارتی را زیر نظر داشته باشند.

نتیجه

خط تولید زغال فشرده بدون کارگر یا کانتینیوس (Continuous) یک تحول بزرگ در صنعت تولید زغال است که با بهرهگیری از اتوماسیون کامل و فرآیندهای پیوسته، مزایای چشمگیری را ارائه میدهد. این فناوری به کاهش نیاز به نیروی انسانی، افزایش بهرهوری، و کاهش هزینههای عملیاتی منجر میشود.

ویژگی اصلی این سیستم، عملکرد پیوسته آن است که بدون توقف تولید، مواد اولیه را پردازش کرده و محصول نهایی را با کیفیتی بالا عرضه میکند. این روش نه تنها ضایعات را به حداقل میرساند، بلکه به دلیل کنترل دقیق پارامترها، سازگاری بالایی با استانداردهای محیطزیستی دارد.

در نهایت، خط تولید زغال فشرده کانتینیوس، راهکاری نوین و کارآمد برای تولیدکنندگان است که به آنها امکان میدهد در بازارهای رقابتی بهتر عمل کرده و به اهداف توسعه پایدار دست یابند. این فناوری نمایانگر آیندهای هوشمندتر و کارآمدتر در صنعت زغالسازی است.

محصولات مرتبط

خط تولید زغال فشرده ck اتوماتیک

دستگاه زغال فشرده اتومات ck 65000

- مواد اولیه خاک اره ،پوست گردو و خاک زغال

- توان تولید 1600-2100-4200 کیلو بریکت

- دارای سرند ویبره ای مگنت دار

- دارای جهنمی خشک کن استیل اختیاری

- خشک کن کنترل دمای دیجیتالی

- خشک کن سینوسی با لوله های آهنی

- دارای کنترل هوشمند گرمایی سیلندر و ماردون

- دارای مشعل های ن دار رله ای

- سوخت خشک کن گاز یا گازوئیل یا گاز مایع

- برق 3 فاز

- مکنده و سیکلون گریز از مرکز

- نصب و راه اندازی و آموزش رایگان

- تامین و ارسال مواد اولیه از ما

- خرید تضمینی زغال تولیدی شما با ما

همین حالا جهت اطلاع از میزان درآمد زایی و کسب اطلاعات بیشتر با مشاورین متخصص پاسارگاد تماس بگیرید

دستگاه زغال فشرده اتومات ck 65000

- مواد اولیه خاک اره ،پوست گردو و خاک زغال

- توان تولید 1600-2100-4200 کیلو بریکت

- دارای سرند ویبره ای مگنت دار

- دارای جهنمی خشک کن استیل اختیاری

- خشک کن کنترل دمای دیجیتالی

- خشک کن سینوسی با لوله های آهنی

- دارای کنترل هوشمند گرمایی سیلندر و ماردون

- دارای مشعل های ن دار رله ای

- سوخت خشک کن گاز یا گازوئیل یا گاز مایع

- برق 3 فاز

- مکنده و سیکلون گریز از مرکز

- نصب و راه اندازی و آموزش رایگان

- تامین و ارسال مواد اولیه از ما

- خرید تضمینی زغال تولیدی شما با ما

همین حالا جهت اطلاع از میزان درآمد زایی و کسب اطلاعات بیشتر با مشاورین متخصص پاسارگاد تماس بگیرید

دستگاه تولید زغال فشرده پرس هیدرولیک ( ثابت و گردشی)

کوره زغال فشرده (کومپیند)

کوره زغال کبابی جداره ای (هلندی)

کوره جداره ای یا هلندی

- کوره 2 جداره یا 6 جداره واقعی

- دارای دو مدل صنعتی و نیمه صنعتی

- کوره تخصصی برای تولید زغال کبابی درجه یک

- دارای دو طراحی مکعب و نیمه گرد

- دارای دو حالت نیمه اتومات و اتومات اختیاری

- کاملا بدون دود

- دارای سیستم سرکه گیر بشکه سوز

- برق تک فاز

- سوخت گاز یا گازوئیل یا گاز مایع

- مشعل های فن دار رله ای

- درب گاوصندوق پیچی

- تضمین 100% کیفیت زغال کبابی

- تضمین 100% زغال بدون خامی

- نصب و راه اندازی و آموزش رایگان

همین حالا جهت مقدار درآمد زایی و اطلاعات بیشتر با مشاورین متخصص پاسارگاد تماس بگیرید

کوره جداره ای یا هلندی

- کوره 2 جداره یا 6 جداره واقعی

- دارای دو مدل صنعتی و نیمه صنعتی

- کوره تخصصی برای تولید زغال کبابی درجه یک

- دارای دو طراحی مکعب و نیمه گرد

- دارای دو حالت نیمه اتومات و اتومات اختیاری

- کاملا بدون دود

- دارای سیستم سرکه گیر بشکه سوز

- برق تک فاز

- سوخت گاز یا گازوئیل یا گاز مایع

- مشعل های فن دار رله ای

- درب گاوصندوق پیچی

- تضمین 100% کیفیت زغال کبابی

- تضمین 100% زغال بدون خامی

- نصب و راه اندازی و آموزش رایگان

همین حالا جهت مقدار درآمد زایی و اطلاعات بیشتر با مشاورین متخصص پاسارگاد تماس بگیرید کوره زغال لیمو و قلیان جی پلاس (بدون کف کوره) +G

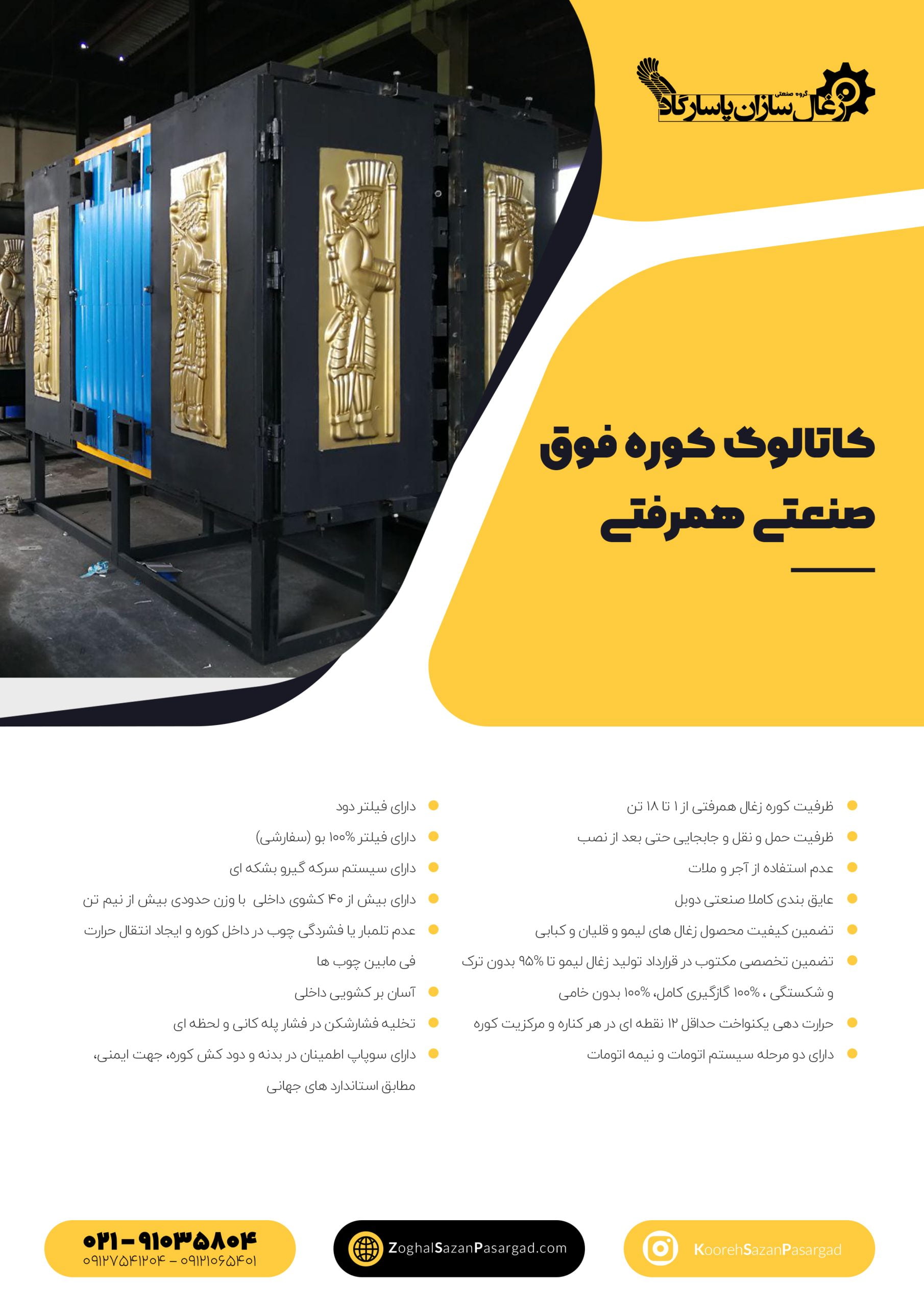

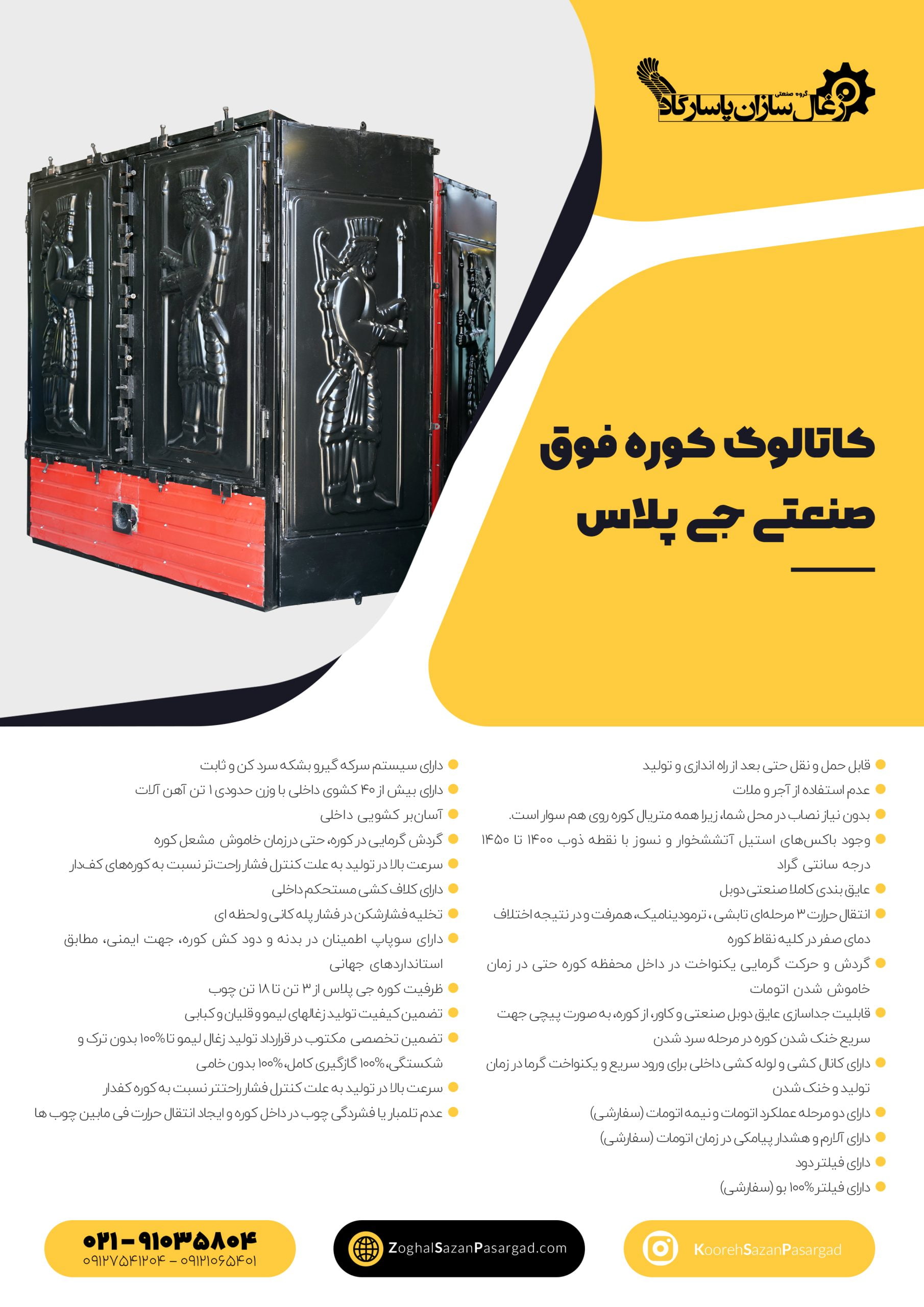

جدول فنی کوره زغال فوق صنعتی جی پلاس

- اولین کوره زغال بدون کف در دنیا انحصاری کوره سازان پاسارگاد

- شاسی کشی پرقدرت شطرنجی مقیاسی

-متریال و آلیاژ سنگین

-عایق بندی دوبل صنعتی با ویسکوزیته کلی 120

-بدون کف کوره و عدم نیاز به حفظ و نگهداری های کف ،نسبت به کوره های کف دار

-قابلیت جداسازی عایق دوبل از بدنه کوره به صورت کاور پنجره ای جهت خنک شدن سریعتر کورهدر مرحله سرد شدن

-سرعت انتقال حرارت سریعتر نسبت به کوره های کف دار

- باکس تمام استیل نسوز با نقطه ذوب 1400 تا 1450 درجه سانتی گراد جهت کنترل اولیه مشعل

- باکسهای تمام استیل نسوز ذخیره حرارت و استفاده از حرارت ذخیره شده جهت یکنواختی دما در زمان خاموش بودن اتومات مشعل ها

- دارای کانال کشی داخلی جهت ورود سریع و یکنواخت گرما در زمان تولید زغال و ورودی هوای خنک در مرحله سرد شدن کوره

- 100%بدون دود با فیلترینگ بشکه ای

- تضمین کیفیت زغال لیمو و انواع قلیان و کبابی و بریکت و ....

- دارای دو حالت نیمه اتومات و اتومات انتخابی

دارای سیستم سرکه گیر بشکه ای

- دارای بیش از 40 کشوی داخلی با وزن حدودا 1 تن آهن آلات

-دارای سوپاپ اطمینان در بدنه و سوپاپ اضطراری دودکش جهت ایمنی مابق استانداردهای جهانی

- دارای تخلیه فشار شکن در فشار پله کانی و لحظه ای (کثر از ثانیه)

- سرعت بالا در تولید به علت کنترل فشار راحت تر نسبت به کوره های کف دار

- برق تک فاز

-سوخت گاز یا گازوئیل یا گاز مایع

- تضمین زغال تا 100% بدون شکستگی و 100% با گازگیری کامل و 100% بدون خامی

- دارای مشعل های فن دار رله ای

- نصب و راه اندازی و آموزش رایگان

- تامین و ارسال مواد اولیه از ما

- خرید تضمینی زغال تولیدی شما با ما

همین حالا جهت اطلاع از میزان درآمد زایی و کسب اطلاعات بیشتر با مشاورین متخصص پاسارگاد تماس بگیرید

- اولین کوره زغال بدون کف در دنیا انحصاری کوره سازان پاسارگاد

- شاسی کشی پرقدرت شطرنجی مقیاسی

-متریال و آلیاژ سنگین

-عایق بندی دوبل صنعتی با ویسکوزیته کلی 120

-بدون کف کوره و عدم نیاز به حفظ و نگهداری های کف ،نسبت به کوره های کف دار

-قابلیت جداسازی عایق دوبل از بدنه کوره به صورت کاور پنجره ای جهت خنک شدن سریعتر کورهدر مرحله سرد شدن

-سرعت انتقال حرارت سریعتر نسبت به کوره های کف دار

- باکس تمام استیل نسوز با نقطه ذوب 1400 تا 1450 درجه سانتی گراد جهت کنترل اولیه مشعل

- باکسهای تمام استیل نسوز ذخیره حرارت و استفاده از حرارت ذخیره شده جهت یکنواختی دما در زمان خاموش بودن اتومات مشعل ها

- دارای کانال کشی داخلی جهت ورود سریع و یکنواخت گرما در زمان تولید زغال و ورودی هوای خنک در مرحله سرد شدن کوره

- 100%بدون دود با فیلترینگ بشکه ای

- تضمین کیفیت زغال لیمو و انواع قلیان و کبابی و بریکت و ....

- دارای دو حالت نیمه اتومات و اتومات انتخابی

دارای سیستم سرکه گیر بشکه ای

- دارای بیش از 40 کشوی داخلی با وزن حدودا 1 تن آهن آلات

-دارای سوپاپ اطمینان در بدنه و سوپاپ اضطراری دودکش جهت ایمنی مابق استانداردهای جهانی

- دارای تخلیه فشار شکن در فشار پله کانی و لحظه ای (کثر از ثانیه)

- سرعت بالا در تولید به علت کنترل فشار راحت تر نسبت به کوره های کف دار

- برق تک فاز

-سوخت گاز یا گازوئیل یا گاز مایع

- تضمین زغال تا 100% بدون شکستگی و 100% با گازگیری کامل و 100% بدون خامی

- دارای مشعل های فن دار رله ای

- نصب و راه اندازی و آموزش رایگان

- تامین و ارسال مواد اولیه از ما

- خرید تضمینی زغال تولیدی شما با ما

همین حالا جهت اطلاع از میزان درآمد زایی و کسب اطلاعات بیشتر با مشاورین متخصص پاسارگاد تماس بگیرید کوره زغال لیمو و قلیان همرفتی