بررسی جامع دلایل عدم کارکرد مناسب کوره زغال ـ راهنمای کامل برای بهبود عملکرد

کورههای زغالی برای قرنها یکی از ارکان اصلی گرمایش صنعتی و مسکونی بودهاند و در بسیاری از نقاط جهان، گرمای مقرون به صرفه و قابل اعتمادی را فراهم کردهاند. با این حال، مانند هر سیستم مکانیکی پیچیده دیگری، کورههای زغالی نیز میتوانند دچار مشکلات عملکردی شوند که بر کارایی، ایمنی و عمر مفید آنها تأثیر میگذارد. درک دلایل اصلی عدم کارکرد مناسب کوره زغال نه تنها برای حفظ عملکرد بهینه آن ضروری است، بلکه میتواند به صرفهجویی قابل توجه در هزینهها و افزایش طول عمر این دستگاههای حیاتی منجر شود.

در این مقاله جامع، ما به بررسی عمیق عوامل متعددی که میتوانند منجر به عدم کارکرد مناسب کوره زغال شوند، خواهیم پرداخت. از مشکلات مربوط به کیفیت سوخت گرفته تا نقصهای مکانیکی و مسائل مربوط به نگهداری نامناسب، هر جنبه را با دقت مورد بررسی قرار خواهیم داد. هدف ما ارائه یک منبع جامع برای صاحبان، اپراتورها و تکنسینهای کورههای زغالی است تا بتوانند مشکلات را به سرعت شناسایی کرده، راهحلهای مؤثر را اجرا کنند و از بروز مشکلات جدی در آینده جلوگیری نمایند.

با توجه به اهمیت روزافزون بهرهوری انرژی و کاهش اثرات زیستمحیطی، درک چگونگی بهینهسازی عملکرد کورههای زغالی از اهمیت بیشتری برخوردار شده است. در ادامه این مقاله، نه تنها به شناسایی مشکلات خواهیم پرداخت، بلکه راهکارهای عملی و استراتژیهای پیشگیرانهای را نیز ارائه خواهیم داد که میتوانند به بهبود قابل توجه عملکرد، افزایش ایمنی و کاهش هزینههای عملیاتی منجر شوند.

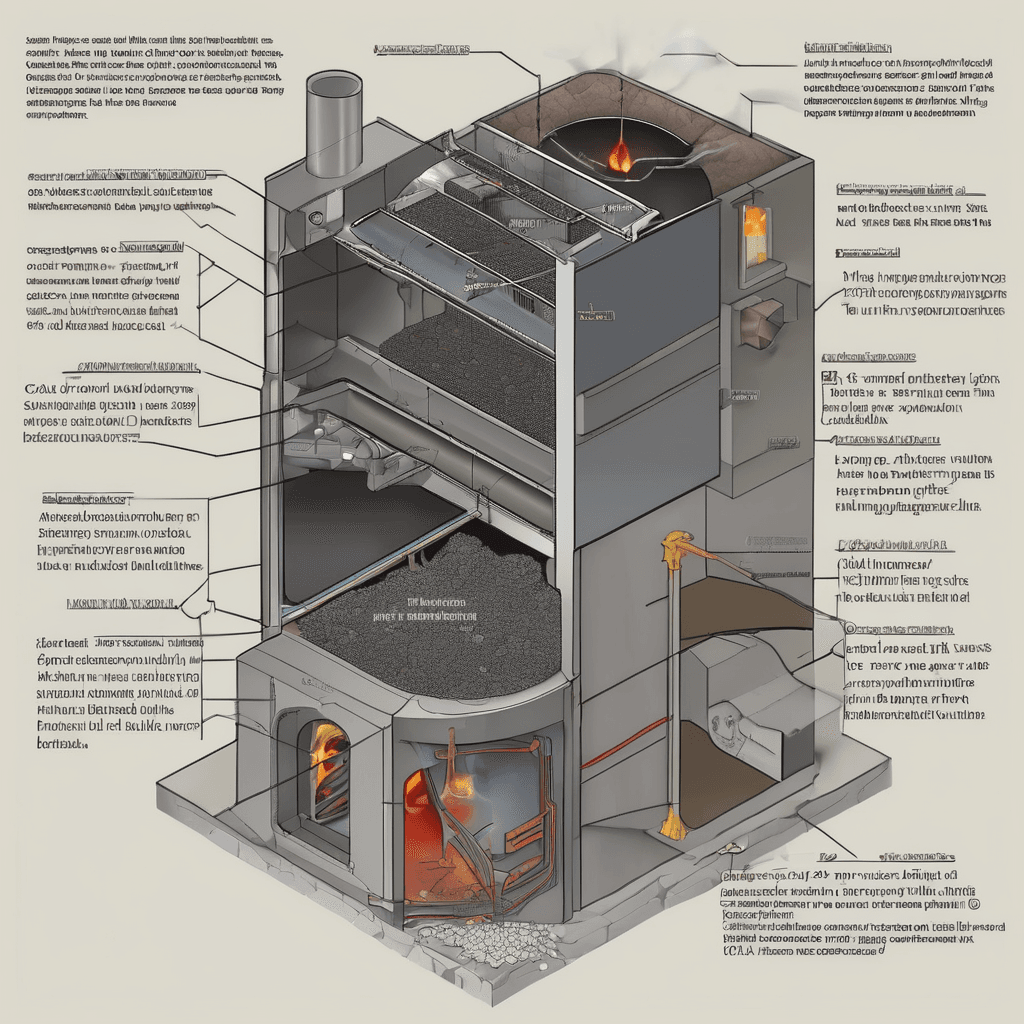

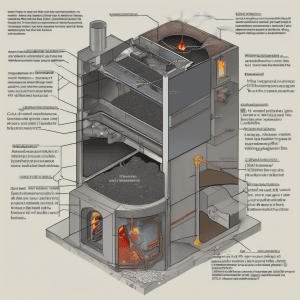

برش عرضی دقیق یک کوره زغال که نقاط رایج نقص عملکرد را برجسته میکند

کیفیت نامناسب سوخت زغال

یکی از مهمترین دلایل عدم کارکرد مناسب کوره زغال، کیفیت نامناسب سوخت مورد استفاده است. زغالسنگ با کیفیت پایین میتواند مشکلات متعددی را ایجاد کند:

محتوای بالای خاکستر: زغالسنگ با درصد خاکستر بالا منجر به تجمع سریعتر خاکستر در کوره میشود. این امر میتواند جریان هوا را مختل کرده و کارایی احتراق را کاهش دهد.

رطوبت بیش از حد: زغالسنگ مرطوب انرژی بیشتری برای خشک شدن قبل از احتراق نیاز دارد، که این امر باعث کاهش کارایی حرارتی میشود.

اندازه نامناسب ذرات: ذرات زغالسنگ بیش از حد بزرگ یا کوچک میتوانند باعث احتراق ناقص و تولید دود بیش از حد شوند.

ناخالصیهای معدنی: وجود ناخالصیهایی مانند گوگرد میتواند منجر به خوردگی اجزای کوره و آلودگی هوا شود.

راهحل: استفاده از زغالسنگ با کیفیت بالا و مناسب برای نوع کوره مورد استفاده. انجام آزمایشهای منظم کیفیت سوخت و تهیه از منابع معتبر میتواند به بهبود عملکرد کوره کمک کند.

مشکلات مربوط به تأمین هوا

تأمین مناسب هوا برای احتراق کامل زغالسنگ ضروری است. مشکلات مرتبط با تأمین هوا میتوانند شامل موارد زیر باشند:

انسداد دریچههای هوا: تجمع خاکستر یا دوده میتواند دریچههای ورودی هوا را مسدود کند.

نشتی در سیستم: نشتی در کانالهای هوا میتواند باعث کاهش فشار و اختلال در جریان هوا شود.

تنظیم نادرست دمپرها: دمپرهای تنظیم نشده میتوانند باعث ورود بیش از حد یا کمبود هوا شوند.

خرابی فنها: فنهای معیوب یا کثیف میتوانند جریان هوای کافی را تأمین نکنند.

راهحل: بازرسی و تمیز کردن منظم دریچههای هوا، بررسی و رفع نشتیها، تنظیم دقیق دمپرها و نگهداری مناسب فنها میتواند این مشکلات را برطرف کند.

مشکلات مکانیکی و ساختاری

نقصهای مکانیکی و ساختاری میتوانند تأثیر قابل توجهی بر عملکرد کوره داشته باشند:

ترکخوردگی دیوارهها: ترک در دیوارههای کوره میتواند باعث نشت حرارت و کاهش کارایی شود.

فرسودگی آجرهای نسوز: آجرهای نسوز فرسوده میتوانند عایقبندی را کاهش داده و خطر آتشسوزی را افزایش دهند.

مشکلات سیستم انتقال زغال: نقص در سیستم تغذیه زغال میتواند باعث توزیع نامناسب سوخت شود.

خرابی درهای کوره: درهای معیوب میتوانند باعث نشت هوا و کاهش کنترل بر فرآیند احتراق شوند.

راهحل: انجام بازرسیهای دورهای، تعمیر به موقع آسیبهای ساختاری، تعویض قطعات فرسوده و نگهداری پیشگیرانه میتواند از بروز این مشکلات جلوگیری کند.

مشکلات مربوط به سیستم کنترل

سیستمهای کنترل نقش حیاتی در عملکرد بهینه کوره زغال دارند:

کالیبراسیون نادرست سنسورها: سنسورهای دما و فشار که به درستی کالیبره نشدهاند میتوانند منجر به تصمیمگیریهای نادرست شوند.

نقص در سیستمهای اتوماسیون: خرابی در سیستمهای کنترل خودکار میتواند باعث عدم تعادل در فرآیند احتراق شود.

مشکلات نرمافزاری: باگهای نرمافزاری یا تنظیمات نادرست میتوانند عملکرد کوره را مختل کنند.

خطای انسانی: اشتباهات اپراتور در تنظیم پارامترهای کنترلی میتواند منجر به عملکرد نامناسب شود.

راهحل: کالیبراسیون منظم سنسورها، بهروزرسانی سیستمهای کنترل، آموزش مداوم اپراتورها و استفاده از سیستمهای پشتیبان میتواند این مشکلات را کاهش دهد.

مسائل مربوط به دودکش و سیستم خروجی گاز

عملکرد نامناسب سیستم خروجی گاز میتواند تأثیر منفی بر کارایی کوره داشته باشد:

انسداد دودکش: تجمع دوده و خاکستر در دودکش میتواند جریان خروجی گاز را مختل کند.

خوردگی در مسیر خروجی گاز: خوردگی ناشی از گازهای اسیدی میتواند باعث نشتی و کاهش کارایی شود.

عدم عایقبندی مناسب: عایقبندی ضعیف دودکش میتواند منجر به تقطیر و تشکیل اسید شود.

طراحی نامناسب: طراحی نادرست سیستم خروجی گاز میتواند باعث مکش ناکافی و تجمع گازهای سمی شود.

راهحل: تمیز کردن منظم دودکش، بازرسی و تعمیر خوردگیها، بهبود عایقبندی و در صورت لزوم، بازطراحی سیستم خروجی گاز میتواند این مشکلات را برطرف کند.

مشکلات مربوط به نگهداری و تعمیرات

نگهداری نامناسب یکی از دلایل اصلی عدم کارکرد مناسب کوره زغال است:

عدم انجام سرویسهای دورهای: نادیده گرفتن برنامههای نگهداری منظم میتواند منجر به تجمع مشکلات کوچک و در نهایت خرابیهای بزرگ شود.

استفاده از قطعات غیراصلی: استفاده از قطعات یدکی با کیفیت پایین میتواند عملکرد کوره را مختل کند.

عدم آموزش کافی پرسنل: کارکنانی که آموزش کافی ندیدهاند ممکن است در تشخیص و رفع مشکلات اولیه ناتوان باشند.

تأخیر در رفع مشکلات: نادیده گرفتن مشکلات کوچک میتواند منجر به خرابیهای جدیتر و پرهزینهتر شود.

راهحل: اجرای یک برنامه نگهداری پیشگیرانه جامع، استفاده از قطعات اصلی و با کیفیت، آموزش مداوم پرسنل و رسیدگی سریع به مشکلات شناسایی شده میتواند کارایی کوره را بهبود بخشد.

مسائل زیستمحیطی و قانونی

با افزایش نگرانیهای زیستمحیطی، رعایت استانداردهای آلایندگی اهمیت بیشتری یافته است:

عدم رعایت استانداردهای انتشار: عدم توانایی در کاهش انتشار آلایندهها میتواند منجر به جریمههای سنگین و حتی تعطیلی کوره شود.

ناکارآمدی سیستمهای کنترل آلودگی: سیستمهای قدیمی یا نگهداری نشده کنترل آلودگی ممکن است قادر به برآورده کردن استانداردهای جدید نباشند.

مشکلات دفع خاکستر: دفع نامناسب خاکستر میتواند منجر به آلودگی خاک و آبهای زیرزمینی شود.

عدم آگاهی از قوانین جدید: ناآگاهی از تغییرات در قوانین زیستمحیطی میتواند منجر به عدم انطباق و مشکلات قانونی شود.

راهحل: بهروزرسانی سیستمهای کنترل آلودگی، اجرای روشهای مدیریت خاکستر سازگار با محیط زیست، آموزش مداوم در مورد قوانین جدید و همکاری با مشاوران زیستمحیطی میتواند به رفع این مشکلات کمک کند.

مسائل مربوط به بهرهوری انرژی

بهرهوری پایین انرژی نه تنها هزینههای عملیاتی را افزایش میدهد، بلکه میتواند نشانهای از مشکلات عمیقتر در کوره باشد:

اتلاف حرارت: عایقبندی ضعیف یا آسیبدیده میتواند منجر به اتلاف قابل توجه حرارت شود.

عدم بازیافت حرارت: عدم استفاده از سیستمهای بازیافت حرارت میتواند باعث هدر رفتن انرژی ارزشمند شود.

عدم تطابق بار حرارتی: عملکرد کوره در ظرفیتهای نامناسب میتواند منجر به کاهش بهرهوری شود.

استفاده نامناسب از سیستمهای کمکی: استفاده بیش از حد از سیستمهای کمکی مانند فنها و پمپها میتواند مصرف انرژی را افزایش دهد.

راهحل: بهبود عایقبندی، نصب سیستمهای بازیافت حرارت، بهینهسازی عملکرد کوره متناسب با بار حرارتی و استفاده هوشمندانه از سیستمهای کمکی میتواند بهرهوری انرژی را افزایش دهد.

مشکلات مربوط به ایمنی

ایمنی باید همیشه در اولویت قرار گیرد. مشکلات ایمنی میتوانند نه تنها به کارکنان آسیب برسانند، بلکه میتوانند منجر به خسارات جدی به تجهیزات و توقف طولانی مدت عملیات شوند:

نقص در سیستمهای ایمنی: خرابی سنسورهای دما، فشار یا گاز میتواند منجر به شرایط خطرناک شود.

عدم رعایت پروتکلهای ایمنی: نادیده گرفتن دستورالعملهای ایمنی توسط کارکنان میتواند منجر به حوادث جدی شود.

فرسودگی تجهیزات ایمنی: تجهیزات ایمنی قدیمی یا فرسوده ممکن است در مواقع اضطراری عملکرد مناسبی نداشته باشند.

عدم آمادگی برای شرایط اضطراری: نداشتن برنامه مشخص برای مواجهه با شرایط اضطراری میتواند عواقب فاجعهباری داشته باشد.

راهحل: بازرسی و تست منظم سیستمهای ایمنی، آموزش مداوم کارکنان در زمینه ایمنی، بهروزرسانی تجهیزات ایمنی و تدوین و تمرین برنامههای واکنش اضطراری میتواند ایمنی را بهبود بخشد.

نتیجهگیری

کارکرد نامناسب کوره زغال میتواند ناشی از عوامل متعددی باشد که از کیفیت سوخت گرفته تا مسائل مکانیکی، کنترلی و زیستمحیطی را شامل میشود. شناخت این عوامل و اتخاذ راهکارهای مناسب برای رفع آنها میتواند به بهبود قابل توجه عملکرد، افزایش بهرهوری انرژی، کاهش هزینههای عملیاتی و بهبود ایمنی منجر شود.

برای دستیابی به عملکرد بهینه کوره زغال، یک رویکرد جامع و سیستماتیک ضروری است. این رویکرد باید شامل نگهداری پیشگیرانه منظم، آموزش مداوم کارکنان، بهروزرسانی تجهیزات و سیستمهای کنترل، و تطابق با استانداردهای زیستمحیطی باشد. همچنین، استفاده از فناوریهای نوین مانیتورینگ و تحلیل داده میتواند به شناسایی زودهنگام مشکلات و بهینهسازی عملکرد کمک کند.

در نهایت، با توجه به چالشهای زیستمحیطی و اقتصادی پیش رو، صنایع وابسته به کورههای زغالی باید به دنبال راههای نوآورانه برای افزایش کارایی و کاهش اثرات زیستمحیطی باشند. این میتواند شامل تحقیق و توسعه در زمینه فناوریهای پاکتر سوزاندن زغال، استفاده از سوختهای ترکیبی و حرکت تدریجی به سمت منابع انرژی تجدیدپذیر باشد.

با اجرای این استراتژیها و تعهد به بهبود مستمر، میتوان اطمینان حاصل کرد که کورههای زغالی نه تنها به طور مؤثر و کارآمد عمل میکنند، بلکه با الزامات زیستمحیطی و اقتصادی آینده نیز سازگار خواهند بود.