تأثیر دمای کوره بر کیفیت زغال – راهکارهای بهینهسازی و چالشها

زغال یکی از قدیمیترین منابع انرژی است که بشر از دیرباز از آن استفاده کرده است. امروزه نیز علیرغم پیشرفتهای صنعتی، زغال همچنان در بسیاری از صنایع و کاربردهای خانگی مورد استفاده قرار میگیرد. کیفیت زغال تولیدی نقش بسیار مهمی در کارایی و بازدهی آن دارد و یکی از مهمترین عوامل تأثیرگذار بر کیفیت زغال، دمای کوره در فرآیند تولید است. در این مقاله قصد داریم به بررسی دقیق تأثیر دمای کوره بر کیفیت زغال تولیدی بپردازیم و راهکارهایی برای بهینهسازی این فرآیند ارائه دهیم.

دمای کوره در طول فرآیند کربنیزاسیون چوب و تبدیل آن به زغال، نقشی کلیدی در تعیین خصوصیات فیزیکی و شیمیایی محصول نهایی ایفا میکند. دمای بسیار پایین میتواند منجر به تولید زغالی با کیفیت پایین و ناقص شود، در حالی که دمای بیش از حد بالا نیز میتواند باعث سوختن بیش از حد و از بین رفتن مواد مفید زغال گردد. بنابراین، یافتن نقطه بهینه دما و کنترل دقیق آن در طول فرآیند تولید، از اهمیت بسزایی برخوردار است.

در ادامه این مقاله، ابتدا به بررسی اصول اولیه تولید زغال و نقش دما در این فرآیند خواهیم پرداخت. سپس تأثیرات مختلف دمای کوره زغال بر ویژگیهای زغال تولیدی را مورد بحث قرار داده و راهکارهایی برای بهینهسازی دما و بهبود کیفیت محصول نهایی ارائه خواهیم داد. همچنین به چالشهای موجود در کنترل دقیق دما و روشهای نوین برای غلبه بر این چالشها اشاره خواهیم کرد. در پایان نیز جمعبندی و نتیجهگیری از مباحث مطرح شده ارائه خواهد شد.

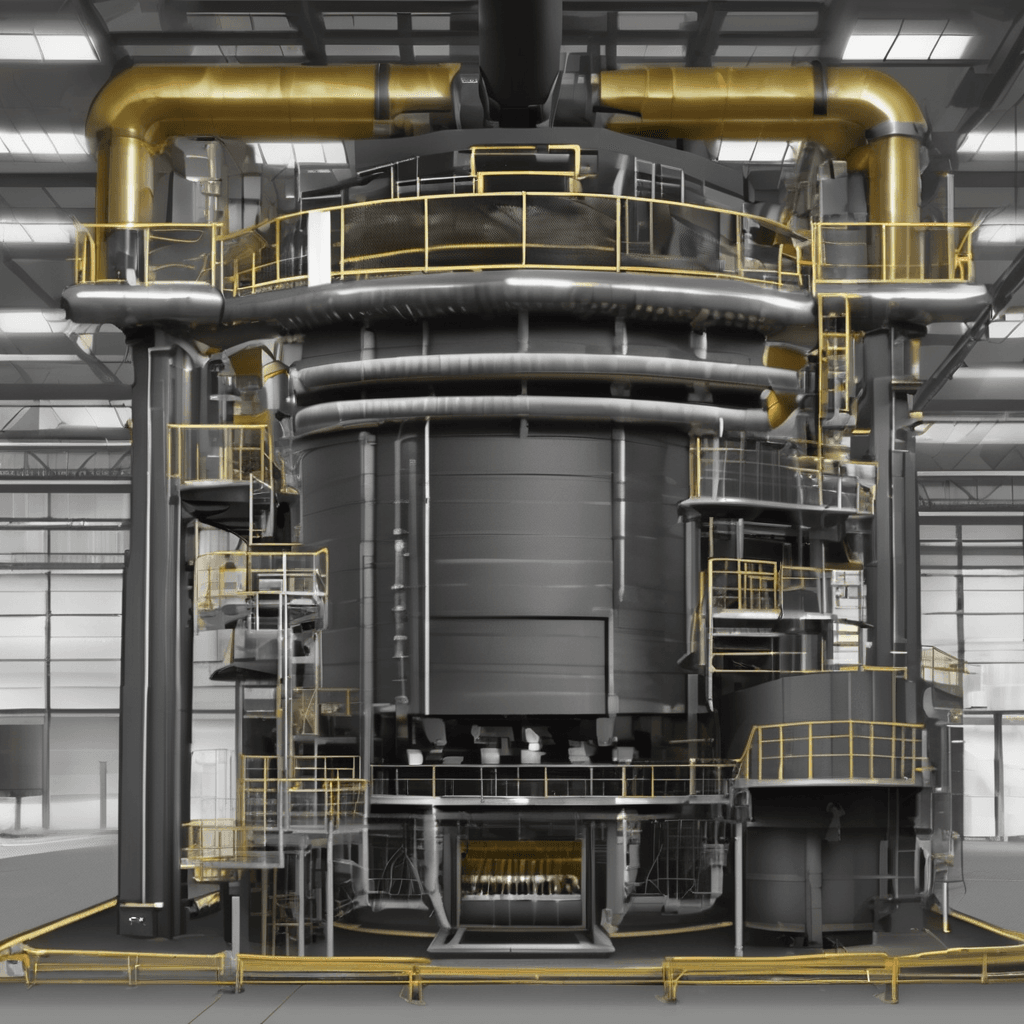

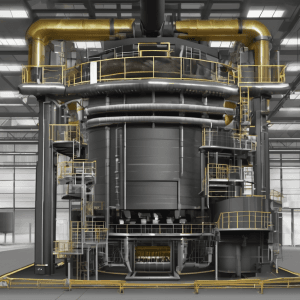

کوره صنعتی تولید زغال با نمایش توزیع دما

اصول اولیه تولید زغال و نقش دما

تولید زغال فرآیندی پیچیده است که طی آن، ماده اولیه (معمولاً چوب) تحت شرایط کنترل شده و در غیاب اکسیژن حرارت داده میشود. این فرآیند که کربنیزاسیون نام دارد، باعث تجزیه حرارتی مواد آلی و تبدیل آنها به کربن خالص میشود. دما نقش کلیدی در این فرآیند دارد و مراحل مختلف کربنیزاسیون در دماهای متفاوتی رخ میدهد:

مراحل کربنیزاسیون و دماهای مربوطه:

- خشک شدن اولیه (100-150 درجه سانتیگراد): در این مرحله رطوبت از ماده اولیه خارج میشود.

- پیرولیز اولیه (200-300 درجه سانتیگراد): تجزیه حرارتی مواد آلی آغاز میشود.

- پیرولیز اصلی (300-500 درجه سانتیگراد): بیشترین میزان تجزیه حرارتی در این مرحله رخ میدهد.

- کربنیزاسیون نهایی (500-800 درجه سانتیگراد): ساختار کربنی نهایی شکل میگیرد.

هر یک از این مراحل نیازمند کنترل دقیق دما است تا محصول نهایی با کیفیت مطلوب تولید شود.

تأثیرات دمای کوره بر ویژگیهای زغال تولیدی

دمای کوره تأثیر مستقیمی بر خصوصیات فیزیکی و شیمیایی زغال تولیدی دارد. برخی از مهمترین این تأثیرات عبارتند از:

1. میزان کربن ثابت

میزان کربن ثابت یکی از مهمترین شاخصهای کیفیت زغال است. با افزایش دمای کوره، میزان کربن ثابت در زغال افزایش مییابد. این افزایش تا حدود 800 درجه سانتیگراد ادامه دارد و پس از آن تقریباً ثابت میماند. زغال با میزان کربن ثابت بالاتر، ارزش حرارتی بیشتری دارد و برای کاربردهای صنعتی مناسبتر است.

2. مواد فرار

مواد فرار شامل ترکیبات آلی هستند که در دمای بالا از زغال خارج میشوند. با افزایش دمای کوره، میزان مواد فرار کاهش مییابد. زغال با مواد فرار کمتر، دود کمتری تولید میکند و برای مصارف خانگی مناسبتر است.

3. خاکستر

میزان خاکستر با افزایش دما تغییر چندانی نمیکند، اما نسبت آن در زغال به دلیل کاهش سایر مواد، افزایش مییابد. خاکستر کمتر نشاندهنده کیفیت بالاتر زغال است.

4. چگالی و تخلخل

با افزایش دما، چگالی زغال کاهش و تخلخل آن افزایش مییابد. این تغییرات بر قابلیت اشتعال و سرعت سوختن زغال تأثیر میگذارد.

5. مقاومت مکانیکی

دمای بالاتر منجر به تولید زغالی با مقاومت مکانیکی بیشتر میشود. این ویژگی برای کاربردهایی که نیاز به زغال با استحکام بالا دارند، مهم است.

6. قابلیت جذب

با افزایش دما، قابلیت جذب زغال نیز افزایش مییابد. این ویژگی در تولید زغال فعال که کاربردهای متنوعی در صنایع تصفیه آب و هوا دارد، بسیار مهم است.

راهکارهای بهینهسازی دما برای بهبود کیفیت زغال

با توجه به تأثیرات مهم دما بر کیفیت زغال، بهینهسازی و کنترل دقیق دمای کوره از اهمیت بسزایی برخوردار است. در ادامه به برخی از راهکارهای مؤثر در این زمینه میپردازیم:

1. استفاده از سیستمهای کنترل دمای پیشرفته

بهرهگیری از سیستمهای کنترل دمای اتوماتیک و هوشمند میتواند دقت و ثبات دما را در طول فرآیند تولید افزایش دهد. این سیستمها قادرند دما را به صورت مداوم پایش کرده و در صورت نیاز تنظیمات لازم را اعمال کنند.

2. طراحی بهینه کوره

طراحی مناسب کوره میتواند به توزیع یکنواخت حرارت و کنترل بهتر دما کمک کند. استفاده از مواد عایق مناسب و طراحی سیستم تهویه کارآمد از جمله مواردی است که باید مورد توجه قرار گیرد.

3. برنامهریزی دقیق مراحل حرارتدهی

تدوین یک برنامه دقیق برای افزایش تدریجی دما متناسب با مراحل مختلف کربنیزاسیون میتواند به بهبود کیفیت محصول نهایی کمک کند. این برنامه باید بر اساس نوع ماده اولیه و خصوصیات مورد نظر برای زغال تولیدی تنظیم شود.

4. استفاده از سنسورهای دما با دقت بالا

به کارگیری سنسورهای دمای پیشرفته و با دقت بالا در نقاط مختلف کوره میتواند به پایش دقیقتر شرایط حرارتی کمک کند. این امر امکان تشخیص سریع نوسانات دمایی و اصلاح به موقع آنها را فراهم میکند.

5. بهینهسازی زمان ماند

زمان ماند مواد در کوره نیز باید متناسب با دما تنظیم شود. افزایش تدریجی دما همراه با زمان ماند مناسب میتواند به تولید زغال با کیفیت بالاتر منجر شود.

6. استفاده از تکنیکهای پیشگرمایش

پیشگرمایش مواد اولیه قبل از ورود به کوره اصلی میتواند به کاهش مصرف انرژی و بهبود کیفیت محصول نهایی کمک کند. این کار میتواند با استفاده از گازهای خروجی از کوره انجام شود.

7. بهینهسازی جریان هوا

کنترل دقیق جریان هوا در کوره میتواند به توزیع بهتر حرارت و جلوگیری از نقاط داغ یا سرد کمک کند. استفاده از فنهای کنترل شده و دریچههای تنظیم هوا میتواند در این زمینه مؤثر باشد.

8. مانیتورینگ مداوم و تحلیل دادهها

جمعآوری و تحلیل مداوم دادههای مربوط به دما و سایر پارامترهای فرآیند میتواند به شناسایی الگوها و بهبود مستمر فرآیند کمک کند. استفاده از تکنیکهای هوش مصنوعی و یادگیری ماشین میتواند در این زمینه بسیار مفید باشد.

چالشهای کنترل دقیق دما و راهحلهای نوین

علیرغم اهمیت کنترل دقیق دما در فرآیند تولید زغال، این امر با چالشهایی همراه است. برخی از مهمترین این چالشها و راهحلهای نوین برای غلبه بر آنها عبارتند از:

1. عدم یکنواختی توزیع حرارت

چالش: توزیع نامتوازن حرارت در نقاط مختلف کوره میتواند منجر به تولید زغال با کیفیت غیریکنواخت شود.

راهحل: استفاده از سیستمهای چرخش هوای داخلی و طراحی بهینه مشعلها میتواند به توزیع بهتر حرارت کمک کند. همچنین، استفاده از تکنیکهای شبیهسازی حرارتی برای بهینهسازی طراحی کوره میتواند مؤثر باشد.

2. تغییرات ناگهانی دما

چالش: نوسانات شدید دما میتواند به کیفیت زغال آسیب بزند و حتی منجر به ترک خوردن یا شکستن آن شود.

راهحل: استفاده از سیستمهای کنترل پیشبینیکننده (MPC) میتواند به پیشبینی و جلوگیری از تغییرات ناگهانی دما کمک کند. این سیستمها با استفاده از مدلهای ریاضی، رفتار آینده سیستم را پیشبینی کرده و اقدامات کنترلی لازم را انجام میدهند.

3. تأخیر در پاسخ سیستم حرارتی

چالش: سیستمهای حرارتی معمولاً با تأخیر به تغییرات دستور پاسخ میدهند که میتواند کنترل دقیق دما را دشوار سازد.

راهحل: استفاده از الگوریتمهای کنترلی پیشرفته مانند کنترل تطبیقی یا کنترل فازی میتواند به غلبه بر این چالش کمک کند. این الگوریتمها قادرند خود را با شرایط متغیر سیستم تطبیق دهند.

4. تغییرات در کیفیت مواد اولیه

چالش: تغییر در رطوبت یا ترکیب شیمیایی مواد اولیه میتواند نیاز به تنظیمات دمایی متفاوت داشته باشد.

راهحل: استفاده از سیستمهای آنالیز آنلاین مواد اولیه و تنظیم خودکار پارامترهای فرآیند بر اساس این دادهها میتواند به حل این مشکل کمک کند. تکنیکهای طیفسنجی نزدیک مادون قرمز (NIR) میتوانند برای این منظور مورد استفاده قرار گیرند.

5. مصرف انرژی بالا

چالش: کنترل دقیق دما ممکن است نیاز به مصرف انرژی بیشتری داشته باشد که از نظر اقتصادی و زیستمحیطی مطلوب نیست.

راهحل: استفاده از سیستمهای بازیافت حرارت و بهینهسازی مصرف انرژی با کمک الگوریتمهای هوشمند میتواند به کاهش مصرف انرژی کمک کند. همچنین، استفاده از منابع انرژی تجدیدپذیر مانند انرژی خورشیدی برای تأمین بخشی از انرژی مورد نیاز میتواند مؤثر باشد.

نتیجهگیری

کنترل دقیق دمای کوره نقشی حیاتی در تعیین کیفیت زغال تولیدی دارد. این امر بر ویژگیهای مختلف زغال از جمله میزان کربن ثابت، مواد فرار، چگالی، تخلخل و مقاومت مکانیکی تأثیر میگذارد. بهینهسازی دما میتواند منجر به تولید زغالی با کیفیت بالاتر و متناسب با نیازهای مصرفکنندگان شود.

راهکارهای متعددی برای بهبود کنترل دما وجود دارد که شامل استفاده از سیستمهای کنترل پیشرفته، طراحی بهینه کوره، برنامهریزی دقیق مراحل حرارتدهی و استفاده از سنسورهای دقیق میشود. همچنین، فناوریهای نوین مانند هوش مصنوعی و یادگیری ماشین میتوانند به بهبود فرآیند کنترل دما کمک کنند.

با این حال، چالشهایی نیز در این مسیر وجود دارد که نیازمند راهحلهای خلاقانه است. استفاده از سیستمهای کنترل پیشبینیکننده، الگوریتمهای کنترلی پیشرفته و تکنیکهای آنالیز آنلاین میتواند به غلبه بر این چالشها کمک کند.

در نهایت، بهینهسازی دمای کوره در تولید زغال نه تنها به بهبود کیفیت محصول کمک میکند، بلکه میتواند منجر به افزایش بهرهوری، کاهش مصرف انرژی و بهبود عملکرد زیستمحیطی شود. با توجه به اهمیت روزافزون مسائل زیستمحیطی و نیاز به منابع انرژی پاکتر، تحقیق و توسعه در زمینه بهبود فرآیندهای تولید زغال از اهمیت بسزایی برخوردار است.

امید است با بهکارگیری راهکارهای ارائه شده در این مقاله و ادامه تحقیقات در این زمینه، شاهد تولید زغال با کیفیت بالاتر و سازگارتر با محیط زیست باشیم. این امر نه تنها به صنعت زغال کمک میکند، بلکه گامی مهم در جهت توسعه پایدار و حفاظت از منابع طبیعی خواهد بود.