مقایسه جامع روشهای سنتی و مدرن تولید زغال چوب – مزایا، معایب و چشمانداز آینده

زغال چوب از دیرباز نقش مهمی در زندگی بشر داشته است. این ماده سیاه رنگ که از سوزاندن ناقص چوب به دست میآید، کاربردهای متنوعی از پخت و پز گرفته تا صنعت و هنر دارد. امروزه با پیشرفت تکنولوژی، روشهای تولید زغال چوب نیز دستخوش تغییر و تحول شده است. در این مقاله قصد داریم به مقایسه جامع روشهای سنتی و مدرن تولید زغال چوب بپردازیم و مزایا و معایب هر کدام را بررسی کنیم.

تولید زغال چوب فرآیندی است که طی آن چوب در دمای بالا و در غیاب اکسیژن حرارت داده میشود تا مواد فرار آن خارج شده و کربن باقی بماند. این فرآیند که کربونیزاسیون نام دارد، از هزاران سال پیش توسط بشر شناخته شده و مورد استفاده قرار گرفته است. با این حال، روشهای سنتی تولید زغال چوب اغلب ناکارآمد، آلوده کننده و زمانبر بودهاند.

در دهههای اخیر، با افزایش آگاهی نسبت به مسائل زیست محیطی و لزوم بهرهوری بیشتر، روشهای مدرن و پیشرفتهای برای تولید زغال چوب ابداع شده است. این روشها با بهرهگیری از تکنولوژیهای نوین کوره زغال سعی در بهبود کیفیت محصول، افزایش راندمان تولید و کاهش آلودگیهای زیست محیطی دارند.

در ادامه این مقاله، ابتدا به بررسی روشهای سنتی تولید زغال چوب خواهیم پرداخت و ویژگیها، مزایا و معایب آنها را شرح خواهیم داد. سپس روشهای مدرن را معرفی کرده و تفاوتهای آنها با روشهای قدیمی را بیان خواهیم کرد. در نهایت با مقایسه این دو رویکرد از جنبههای مختلف، دیدی جامع نسبت به وضعیت کنونی صنعت تولید زغال چوب ارائه خواهیم داد.

مقایسه روش سنتی و مدرن تولید زغال چوب

روشهای سنتی تولید زغال چوب

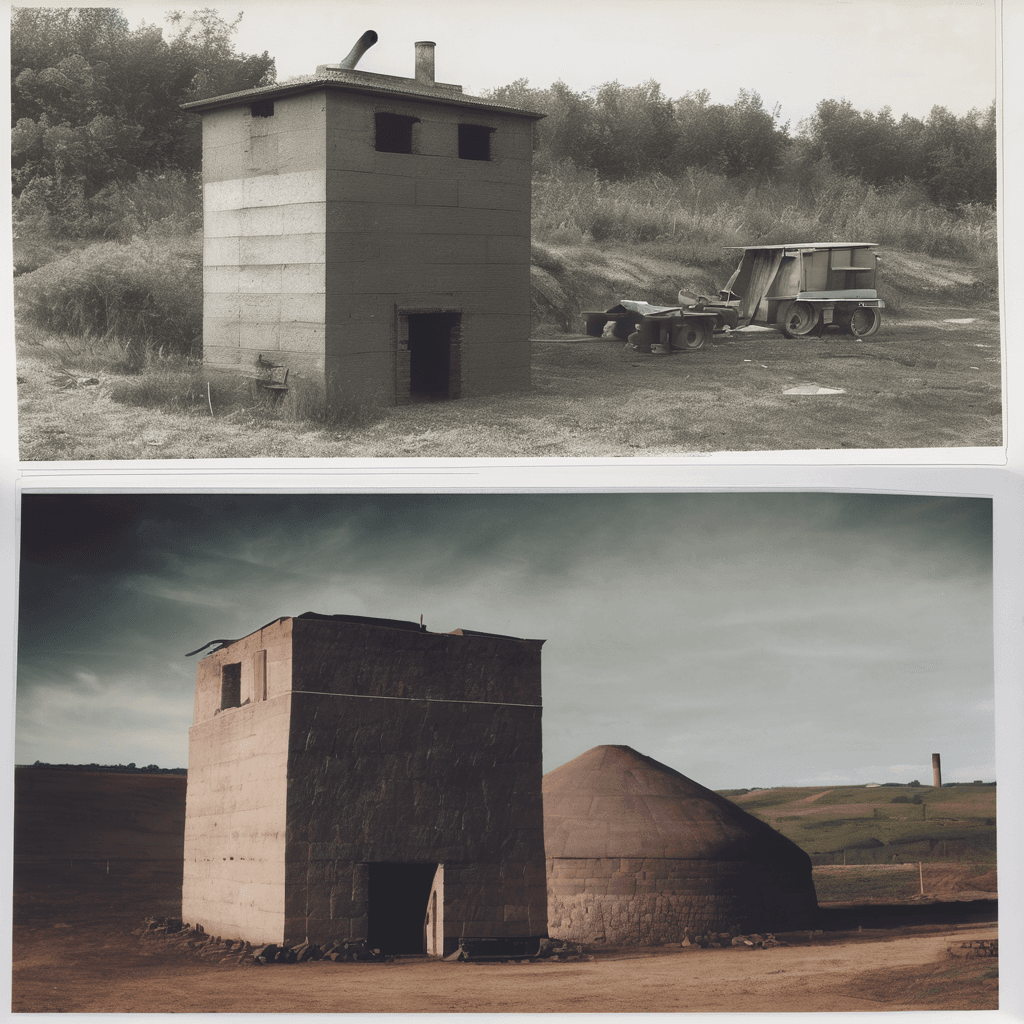

کورههای زمینی

یکی از قدیمیترین و سادهترین روشهای تولید زغال چوب، استفاده از کورههای زمینی است. در این روش، ابتدا گودالی در زمین حفر میشود و چوبها به صورت مرتب درون آن چیده میشوند. سپس روی چوبها با خاک و برگ پوشانده شده و در چند نقطه سوراخهایی برای ورود هوای محدود ایجاد میشود. آتش از یک طرف روشن شده و به آرامی در توده چوب پیشروی میکند. این فرآیند ممکن است چند روز تا چند هفته طول بکشد.

مزایای این روش:

هزینه اولیه پایین

نیاز به تجهیزات خاصی ندارد

امکان تولید در مقیاس کوچک

معایب:

راندمان پایین (حدود 10-15 درصد)

کیفیت نامتجانس محصول

آلودگی زیاد به دلیل انتشار دود و گازهای سمی

زمانبر بودن فرآیند

نیاز به نظارت مداوم

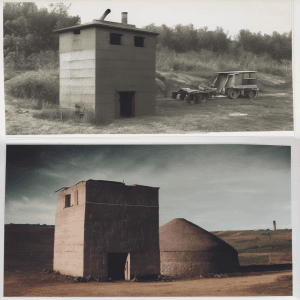

کورههای آجری یا سنگی

در این روش از کورههای دائمی ساخته شده از آجر یا سنگ استفاده میشود. این کورهها معمولاً به شکل گنبدی هستند و دریچههایی برای کنترل جریان هوا دارند. چوبها درون کوره چیده شده و آتش از پایین روشن میشود. با کنترل ورودی هوا، فرآیند کربونیزاسیون به آرامی انجام میشود.

مزایای این روش:

راندمان بالاتر نسبت به کورههای زمینی (حدود 20-25 درصد)

کیفیت بهتر و یکنواختتر محصول

امکان استفاده مجدد از کوره

معایب:

هزینه اولیه بالاتر برای ساخت کوره

همچنان آلودگی قابل توجهی تولید میکند

نیاز به مهارت و تجربه برای کنترل فرآیند

روش میل (Meiler)

این روش که در اروپا رایج بوده، شباهتهایی به کوره زمینی دارد اما به جای حفر گودال، چوبها روی زمین به صورت مخروطی چیده میشوند. سپس روی آنها با خاک و برگ پوشانده شده و فرآیند مشابه کوره زمینی ادامه مییابد.

مزایا:

نیاز به حفاری ندارد

انعطافپذیری در اندازه تولید

معایب:

راندمان پایین

آلودگی زیاد

زمانبر بودن

روشهای مدرن تولید زغال چوب

کورههای فلزی متحرک

این کورهها از جنس فولاد ضد زنگ ساخته شده و قابل حمل هستند. چوبها درون کوره قرار گرفته و حرارت از بیرون به آن داده میشود. گازهای خروجی جمعآوری شده و میتوانند به عنوان سوخت استفاده شوند.

مزایا:

راندمان بالا (تا 30 درصد)

کیفیت بهتر و یکنواختتر محصول

آلودگی کمتر

زمان تولید کوتاهتر (24-48 ساعت)

قابلیت جابجایی

معایب:

هزینه اولیه بالا

نیاز به مهارت فنی برای کار با تجهیزات

کورههای پیوسته

در این روش از کورههای بزرگ صنعتی استفاده میشود که به صورت پیوسته کار میکنند. چوب از یک طرف وارد شده و زغال از طرف دیگر خارج میشود. حرارت دهی به صورت غیرمستقیم و کنترل شده انجام میشود.

مزایا:

راندمان بسیار بالا (تا 40 درصد)

تولید انبوه و مداوم

کیفیت بسیار خوب و یکنواخت محصول

کنترل دقیق فرآیند

آلودگی بسیار کم

معایب:

هزینه سرمایهگذاری اولیه بسیار بالا

نیاز به تخصص فنی بالا

مناسب برای تولید در مقیاس بزرگ

روشهای پیرولیز سریع

در این روشها از تکنولوژیهای پیشرفته برای تجزیه حرارتی سریع چوب استفاده میشود. چوب به قطعات ریز خرد شده و در دمای بالا (500-1000 درجه سانتیگراد) در مدت زمان کوتاه (چند ثانیه تا چند دقیقه) حرارت داده میشود.

مزایا:

راندمان بسیار بالا

سرعت تولید بالا

امکان تولید محصولات جانبی با ارزش

کنترل دقیق کیفیت محصول

معایب:

هزینه بالای تجهیزات

نیاز به تکنولوژی پیشرفته

محدودیت در نوع و اندازه مواد اولیه

مقایسه روشهای سنتی و مدرن

راندمان تولید

یکی از مهمترین تفاوتهای روشهای سنتی و مدرن، راندمان تولید است. در روشهای سنتی مانند کورههای زمینی، راندمان تبدیل چوب به زغال معمولاً بین 10 تا 15 درصد است. یعنی از هر 100 کیلوگرم چوب، تنها 10 تا 15 کیلوگرم زغال تولید میشود. این در حالی است که در روشهای مدرن مانند کورههای پیوسته، راندمان میتواند به 40 درصد یا حتی بیشتر برسد.

این افزایش چشمگیر راندمان به معنای استفاده بهینهتر از منابع چوبی و کاهش فشار بر جنگلها است. همچنین از نظر اقتصادی نیز تولیدکنندگان میتوانند سود بیشتری کسب کنند.

کیفیت محصول

کیفیت زغال تولید شده در روشهای سنتی معمولاً متغیر و نامتجانس است. به دلیل عدم کنترل دقیق دما و زمان فرآیند، بخشی از چوب ممکن است کاملاً نسوخته باقی بماند یا برعکس بیش از حد سوخته و به خاکستر تبدیل شود. این مسئله باعث میشود کیفیت زغال تولیدی یکنواخت نباشد.

در مقابل، روشهای مدرن با کنترل دقیق پارامترهای فرآیند مانند دما، زمان و میزان اکسیژن، میتوانند زغالی با کیفیت بالا و یکنواخت تولید کنند. این زغالها معمولاً دارای تخلخل مناسب، میزان کربن بالا و خاکستر کم هستند که برای مصارف مختلف از جمله کباب پزی و صنعت مطلوب است.

زمان تولید

روشهای سنتی تولید زغال چوب معمولاً بسیار زمانبر هستند. فرآیند کربونیزاسیون در کورههای زمینی یا آجری ممکن است چند روز تا چند هفته طول بکشد. این زمان طولانی نه تنها باعث کاهش بهرهوری میشود، بلکه نیاز به نظارت مداوم را نیز افزایش میدهد.

در مقابل، روشهای مدرن میتوانند زمان تولید را به شدت کاهش دهند. به عنوان مثال، در کورههای فلزی متحرک، فرآیند تولید زغال معمولاً بین 24 تا 48 ساعت طول میکشد. در روشهای پیرولیز سریع، این زمان حتی میتواند به چند دقیقه کاهش یابد.

تأثیرات زیست محیطی

یکی از مهمترین نقاط ضعف روشهای سنتی تولید زغال چوب، آلودگی زیست محیطی بالای آنهاست. در این روشها، گازها و دودهای حاصل از سوختن ناقص چوب مستقیماً وارد اتمسفر میشوند. این گازها حاوی ترکیبات سمی مانند مونوکسید کربن، متان و ترکیبات آلی فرار هستند که برای سلامت انسان و محیط زیست مضر هستند.

روشهای مدرن با طراحی سیستمهای بسته و کنترل شده، میزان انتشار آلایندهها را به شدت کاهش میدهند. در بسیاری از این روشها، گازهای خروجی جمعآوری شده و به عنوان منبع انرژی برای گرم کردن کوره استفاده میشوند. این امر نه تنها آلودگی را کاهش میدهد، بلکه باعث صرفهجویی در مصرف انرژی نیز میشود.

هزینهها و سرمایهگذاری

از نظر هزینههای اولیه، روشهای سنتی مزیت نسبی دارند. برای راهاندازی یک کوره زمینی یا حتی یک کوره آجری ساده، سرمایهگذاری زیادی لازم نیست. این مسئله باعث میشود این روشها همچنان در مناطق روستایی و کشورهای در حال توسعه رایج باشند.

در مقابل، روشهای مدرن نیاز به سرمایهگذاری اولیه قابل توجهی دارند. هزینه خرید تجهیزات پیشرفته مانند کورههای فلزی یا سیستمهای پیرولیز سریع میتواند بسیار بالا باشد. با این حال، در بلندمدت این هزینهها با افزایش بهرهوری، کیفیت محصول و کاهش هزینههای عملیاتی جبران میشود.

مقیاس تولید

روشهای سنتی معمولاً برای تولید در مقیاس کوچک تا متوسط مناسب هستند. این روشها انعطافپذیری بالایی دارند و میتوانند بر اساس نیاز محلی تنظیم شوند. به همین دلیل، در بسیاری از مناطق روستایی که تقاضا برای زغال چوب محدود است، همچنان از این روشها استفاده میشود.

روشهای مدرن اغلب برای تولید در مقیاس بزرگ و صنعتی طراحی شدهاند. کورههای پیوسته و سیستمهای پیرولیز سریع میتوانند روزانه چندین تن زغال تولید کنند. این مسئله آنها را برای تأمین نیاز بازارهای بزرگ و صنایع مناسب میسازد.

مهارت و نیروی انسانی

روشهای سنتی تولید زغال چوب معمولاً بر اساس تجربه و دانش بومی انجام میشوند. افرادی که سالها در این حرفه کار کردهاند، میتوانند با مشاهده رنگ دود و بوی آن، مراحل فرآیند را کنترل کنند. این مهارتها معمولاً از نسلی به نسل دیگر منتقل میشود.

در مقابل، روشهای مدرن نیاز به دانش فنی و مهارتهای تخصصی دارند. کار با تجهیزات پیشرفته و کنترل پارامترهای فرآیند نیازمند آموزشهای خاص است. این مسئله میتواند چالشی برای پیادهسازی این روشها در مناطقی باشد که نیروی کار ماهر محدود است.

محصولات جانبی

یکی از مزایای قابل توجه روشهای مدرن، امکان استحصال محصولات جانبی با ارزش است. در فرآیند پیرولیز چوب، علاوه بر زغال، مواد دیگری نیز تولید میشوند که در روشهای سنتی معمولاً به هدر میروند. این محصولات شامل:

روغن پیرولیز: مایعی قهوهای رنگ که کاربردهای متنوعی در صنایع شیمیایی دارد.

سرکه چوب: مایعی اسیدی که در کشاورزی ارگانیک و صنایع غذایی استفاده میشود.

گاز سنتز: مخلوطی از گازهای قابل اشتعال که میتواند به عنوان سوخت استفاده شود.

بازیافت و فروش این محصولات جانبی میتواند سودآوری فرآیند تولید زغال را افزایش دهد.

انعطافپذیری در استفاده از مواد اولیه

روشهای سنتی معمولاً برای استفاده از چوبهای با اندازه و شکل خاص طراحی شدهاند. این مسئله میتواند باعث محدودیت در استفاده از منابع چوبی شود.

روشهای مدرن، به ویژه سیستمهای پیرولیز سریع، میتوانند از طیف وسیعتری از مواد لیگنوسلولزی استفاده کنند. این مواد میتوانند شامل ضایعات کشاورزی، خرده چوب، پوست درختان و حتی زبالههای شهری باشند. این انعطافپذیری امکان استفاده بهینه از منابع و کاهش فشار بر جنگلها را فراهم میکند.

نتیجهگیری

مقایسه روشهای سنتی و مدرن تولید زغال چوب نشان میدهد که هر کدام از این روشها مزایا و معایب خاص خود را دارند. روشهای سنتی با وجود راندمان پایین و آلودگی زیاد، همچنان به دلیل هزینه پایین و سادگی در بسیاری از نقاط جهان مورد استفاده قرار میگیرند. این روشها به ویژه برای تولید در مقیاس کوچک و در مناطقی که دسترسی به تکنولوژی محدود است، کاربرد دارند.

از سوی دیگر، روشهای مدرن با بهرهگیری از تکنولوژیهای پیشرفته توانستهاند بسیاری از مشکلات روشهای سنتی را برطرف کنند. افزایش راندمان، بهبود کیفیت محصول، کاهش آلودگی و امکان تولید در مقیاس بزرگ از جمله مزایای این روشهاست. با این حال، هزینه بالای سرمایهگذاری و نیاز به دانش فنی میتواند مانعی برای گسترش این روشها در برخی مناطق باشد.

به نظر میرسد آینده صنعت تولید زغال چوب در گرو ترکیبی هوشمندانه از روشهای سنتی و مدرن باشد. در حالی که کشورهای توسعه یافته و صنایع بزرگ به سمت روشهای پیشرفته حرکت میکنند، روشهای سنتی بهبود یافته میتوانند همچنان نقش مهمی در تأمین نیازهای محلی داشته باشند.

در نهایت، مهمترین چالش پیش روی این صنعت، یافتن تعادلی بین نیازهای اقتصادی، زیست محیطی و اجتماعی است. توسعه روشهای پایدار تولید زغال چوب که ضمن حفظ منابع طبیعی و کاهش آلودگی، نیازهای جوامع محلی را نیز تأمین کنند، میتواند راهگشای آینده این صنعت باشد.